टर्निंग, बोरिंग, फेसिंग, चम्फरिंग और अधिक संचालन के लिए विभिन्न प्रकार के खराद काटने के उपकरणों के लिए एक व्यापक गाइड

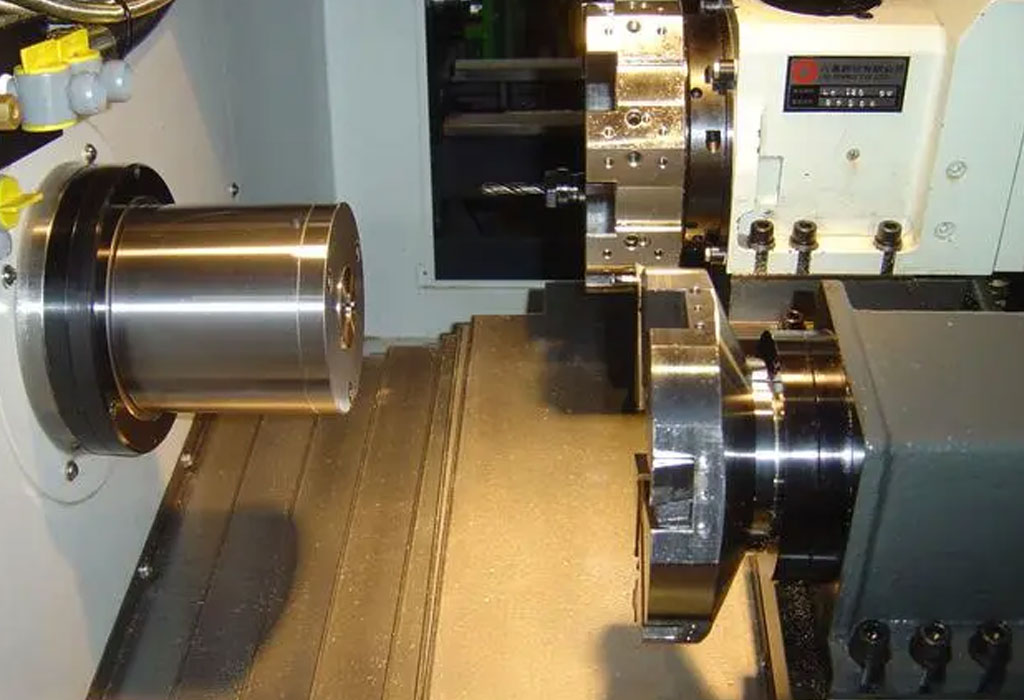

खराद मशीनें सदियों से मशीनिंग का एक मूलभूत हिस्सा रही हैं, जो सटीक और जटिल बेलनाकार घटकों के निर्माण को सक्षम बनाती हैं। खराद संचालन की सफलता निर्धारित करने वाले प्रमुख कारकों में से एक काटने के उपकरण का चयन और उपयोग है। ये उपकरण विभिन्न प्रकार के आकार, आकार और सामग्रियों में आते हैं, प्रत्येक को विशिष्ट कार्यों जैसे टर्निंग, बोरिंग, फेसिंग, चैम्फरिंग और बहुत कुछ के लिए डिज़ाइन किया गया है। इस व्यापक गाइड में, हम खराद काटने वाले उपकरणों की दुनिया का पता लगाएंगे, इष्टतम मशीनिंग परिणामों के लिए उनके प्रकार, विशेषताओं, अनुप्रयोगों और सर्वोत्तम प्रथाओं पर गहराई से विचार करेंगे। चाहे आप एक नौसिखिया हों जो बुनियादी बातें सीखना चाहते हों या एक अनुभवी मशीनिस्ट हों जो अपने ज्ञान का विस्तार करना चाहते हों, इस लेख का उद्देश्य खराद काटने वाले उपकरणों की जटिल दुनिया में मूल्यवान अंतर्दृष्टि प्रदान करना है।

धारा 1: टर्निंग टूल्स

टर्निंग ऑपरेशन खराद मशीनिंग की आधारशिला है, जो परिशुद्धता और सटीकता के साथ बेलनाकार घटकों को बनाने में महत्वपूर्ण भूमिका निभाता है। इन परिचालनों में वर्कपीस से सामग्री को काटने के उपकरण के खिलाफ घुमाकर निकालना शामिल है, जो आमतौर पर एक स्पिंडल पर लगाया जाता है। ऑटोमोटिव, एयरोस्पेस, विनिर्माण और अन्य सहित विभिन्न उद्योगों में टर्निंग मौलिक है, जो प्रक्रिया में उपयोग किए जाने वाले उपकरणों को समझने के लिए इसे महत्वपूर्ण बनाती है। खराद मशीनिंग के संदर्भ में टर्निंग उपकरण, काटने वाले उपकरण हैं जो टर्निंग ऑपरेशन के दौरान वर्कपीस को आकार और परिष्कृत करते हैं। वे विभिन्न आवश्यकताओं और सामग्रियों के अनुरूप रूपों, सामग्रियों और ज्यामिति की एक विस्तृत श्रृंखला में आते हैं। वांछित मशीनिंग परिणाम प्राप्त करने के लिए टर्निंग टूल और उनके विभिन्न प्रकारों के महत्व को समझना आवश्यक है।1.2. टर्निंग टूल्स के प्रकार

टर्निंग उपकरण कई प्रकारों में उपलब्ध हैं, प्रत्येक को विशिष्ट मशीनिंग आवश्यकताओं को पूरा करने के लिए डिज़ाइन किया गया है। आइए कुछ सामान्य श्रेणियां देखें:- 1.2.1. हाई-स्पीड स्टील (एचएसएस) उपकरण: हाई-स्पीड स्टील (एचएसएस) उपकरण दशकों से मशीनिंग में प्रमुख रहे हैं। वे अपनी बहुमुखी प्रतिभा के लिए प्रसिद्ध हैं, क्योंकि वे लौह और अलौह धातुओं, प्लास्टिक और यहां तक कि लकड़ी सहित विभिन्न सामग्रियों को प्रभावी ढंग से काट सकते हैं। एचएसएस उपकरण ऊंचे तापमान पर भी अपनी कठोरता और काटने की क्षमता बनाए रख सकते हैं, जिससे वे उच्च गति से मोड़ने के लिए उपयुक्त हो जाते हैं।

- 1.2.2. कार्बाइड इंसर्ट टूल्स: कार्बाइड इंसर्ट टूल्स ने अपनी असाधारण कठोरता और पहनने के प्रतिरोध के कारण लोकप्रियता हासिल की है। इन उपकरणों में प्रतिस्थापन योग्य कार्बाइड आवेषण होते हैं जो तेज काटने वाले किनारे और विस्तारित उपकरण जीवन प्रदान करते हैं। वे स्टेनलेस स्टील जैसी कठोर सामग्री को मोड़ने के लिए उत्कृष्ट हैं, मशीनिंग कच्चा लोहा, और विदेशी मिश्र धातुएँ। कार्बाइड डालने वाले उपकरण आमतौर पर रफिंग और फिनिशिंग दोनों कार्यों में उपयोग किए जाते हैं।

- 1.2.3. हीरा उपकरण: हीरा मोड़ने वाले उपकरण काटने की सामग्री के रूप में सिंथेटिक हीरे का उपयोग करते हैं। हीरे अपनी कठोरता के लिए प्रसिद्ध हैं, जो इसकी अनुमति देता है परिशुद्धता मशीनिंग सिरेमिक और कांच जैसी अत्यंत कठोर सामग्रियों से। हीरे के उपकरण उन अनुप्रयोगों के लिए आदर्श होते हैं जिनके लिए बेहतर सतह फिनिश और आयामी सटीकता की आवश्यकता होती है।

- 1.2.4. सेरमेट उपकरण: सेरमेट उपकरण सेरेमिक और धातुओं का एक मिश्रण है, जो कठोरता और कठोरता के बीच संतुलन प्रदान करता है। वे उच्च तापमान वाले मिश्र धातुओं और कठोर स्टील्स की मशीनिंग के लिए उपयुक्त हैं। सेरमेट उपकरण उच्च गति मशीनिंग अनुप्रयोगों में उत्कृष्टता प्राप्त करते हैं, जहां वे ऊंचे तापमान का सामना कर सकते हैं और अपने काटने के प्रदर्शन को बनाए रख सकते हैं।

- 1.2.5. क्यूबिक बोरॉन नाइट्राइड (सीबीएन) उपकरण: क्यूबिक बोरॉन नाइट्राइड (सीबीएन) उपकरण उपलब्ध सबसे कठिन काटने वाले उपकरणों में से हैं, जो हीरे के बाद दूसरे स्थान पर हैं। वे कठोर स्टील्स और सुपरअलॉय की मशीनिंग के लिए आदर्श हैं। सीबीएन उपकरण असाधारण घिसाव प्रतिरोध प्रदान करते हैं, जो उन्हें चुनौतीपूर्ण सामग्रियों में निरंतर और बाधित कटौती के लिए उपयुक्त बनाते हैं।

1.3. राइट टर्निंग टूल का चयन करना

उपयुक्त टर्निंग टूल का चयन करना एक महत्वपूर्ण निर्णय है जो मशीनिंग ऑपरेशन की सफलता को प्रभावित करता है। टर्निंग टूल चुनते समय विचार करने योग्य प्रमुख कारक यहां दिए गए हैं:- 1.3.1. सामग्री अनुकूलता: उपकरण चयन में वर्कपीस सामग्री एक महत्वपूर्ण कारक है। विभिन्न सामग्रियों में अलग-अलग कठोरता, घर्षण और तापीय चालकता होती है। सुनिश्चित करें कि समय से पहले घिसाव या उपकरण की विफलता को रोकने के लिए चुना गया उपकरण वर्कपीस सामग्री के साथ संगत है।

- 1.3.2. उपकरण ज्यामिति: उपकरण की ज्यामिति, उसके आकार, रेक कोण और निकासी कोण सहित, काटने के प्रदर्शन पर महत्वपूर्ण प्रभाव डालती है। टर्निंग ऑपरेशन की विशिष्ट आवश्यकताओं पर विचार करें, जैसे रफिंग या फिनिशिंग, और परिणामों को अनुकूलित करने के लिए उपयुक्त ज्यामिति वाले उपकरण का चयन करें।

1.4. सफल टर्निंग के लिए टिप्स

सफल टर्निंग संचालन को प्राप्त करने के लिए विवरण और सटीकता पर ध्यान देने की आवश्यकता होती है। टर्निंग टूल की प्रभावशीलता को अधिकतम करने के लिए यहां कुछ आवश्यक सुझाव दिए गए हैं:- 1.4.1. उचित उपकरण सेटअप और संरेखण: सुनिश्चित करें कि उपकरण सुरक्षित रूप से लगा हुआ है और लेथ के टूल पोस्ट पर सही ढंग से संरेखित है। किसी भी गलत संरेखण से सतह की फिनिश खराब हो सकती है, उपकरण घिसाव बढ़ सकता है और सटीकता कम हो सकती है।

- 1.4.2. मशीनिंग पैरामीटर और सतह फिनिश संबंधी विचार: वर्कपीस सामग्री और उपकरण प्रकार के अनुसार काटने की गति, फ़ीड दर और कट की गहराई जैसे काटने के मापदंडों को समायोजित करें। वांछित सतह फिनिश, आयामी सटीकता और चिप निकासी प्राप्त करने के लिए इन मापदंडों को सावधानीपूर्वक नियंत्रित करें।

धारा 2: बोरिंग उपकरण

2.1. बोरिंग टूल्स का परिचय

बोरिंग संचालन अभिन्न अंग है यंत्र रीतिईएस, वर्कपीस में मौजूदा छिद्रों के सटीक विस्तार या शोधन की अनुमति देता है। चाहे वह इंजन ब्लॉकों में सटीक आकार के छेद बनाना हो या बेलनाकार घटकों में कड़ी सहनशीलता प्राप्त करना हो, विभिन्न उद्योगों में बोरिंग उपकरण अपरिहार्य हैं। इस खंड में, हम खराद मशीनिंग में उपयोग किए जाने वाले उबाऊ उपकरणों की दुनिया के बारे में जानेंगे। बोरिंग उपकरण, जैसा कि नाम से पता चलता है, उच्च परिशुद्धता के साथ छेद करने के लिए डिज़ाइन किए गए हैं। वे विशेष रूप से तब उपयोगी होते हैं जब मानक ड्रिलिंग विधियां अपर्याप्त होती हैं या जब छेद को किसी मौजूदा सुविधा के साथ सटीक रूप से संरेखित करने की आवश्यकता होती है। सटीक मशीनिंग परिणाम प्राप्त करने के लिए बोरिंग संचालन के महत्व को समझना और उपलब्ध बोरिंग उपकरणों के प्रकारों के बारे में जानकारी प्राप्त करना महत्वपूर्ण है।2.2. बोरिंग उपकरण के प्रकार

बोरिंग टूल में विशेष उपकरणों की एक श्रृंखला शामिल होती है, जिनमें से प्रत्येक को विशिष्ट अनुप्रयोगों के लिए डिज़ाइन किया गया है। आइए उबाऊ उपकरणों की कुछ सामान्य श्रेणियां देखें:- 2.2.1. बोरिंग बार: बोरिंग बार बहुमुखी हैं और खराद मशीनिंग में व्यापक रूप से उपयोग किए जाते हैं। ये पतले, लंबे उपकरण वर्कपीस के भीतर गहराई तक पहुंचकर सटीक रूप से छेद करने में सक्षम हैं। बोरिंग बार विभिन्न प्रकार के इंसर्ट को समायोजित कर सकते हैं, जिससे वे रफिंग और फिनिशिंग दोनों कार्यों के लिए उपयुक्त हो जाते हैं।

- 2.2.2. बोरिंग हेड: बोरिंग हेड बोर के व्यास को समायोजित करने के मामले में अधिक लचीलापन प्रदान करते हैं। उनमें एक निकाय होता है जिसमें काटने का उपकरण और वृद्धिशील समायोजन के लिए एक तंत्र होता है। यह मशीन चालकों को मशीनिंग प्रक्रिया के दौरान बोर के आकार को सटीक रूप से नियंत्रित करने की अनुमति देता है।

- 2.2.3. रफिंग और फिनिशिंग बोरिंग उपकरण: कुछ मामलों में, बोरिंग ऑपरेशन को दो चरणों में विभाजित किया जाता है: रफिंग और फिनिशिंग। रफिंग बोरिंग उपकरण उच्च फ़ीड दरों पर सामग्री हटाने के लिए डिज़ाइन किए गए हैं, जबकि फिनिशिंग बोरिंग उपकरण आवश्यक सटीकता और सतह फिनिश प्रदान करते हैं। इन उपकरणों के संयोजन का उपयोग कुशल और सटीक उबाऊ संचालन की अनुमति देता है।

2.3. सही बोरिंग उपकरण का चयन

सफल मशीनिंग परिणाम प्राप्त करने के लिए उपयुक्त बोरिंग उपकरण का चयन करना महत्वपूर्ण है। कई कारक एक उबाऊ उपकरण के चयन को प्रभावित करते हैं:2.3.1. बोरिंग टूल की पसंद को प्रभावित करने वाले कारक

- वर्कपीस सामग्री: मशीनीकृत की जाने वाली सामग्री उपकरण चयन को बहुत प्रभावित करती है। कठोर सामग्रियों को कार्बाइड आवेषण के साथ विशेष टूलींग की आवश्यकता हो सकती है, जबकि नरम सामग्रियों को उच्च गति वाले स्टील (एचएसएस) उपकरणों के साथ प्रभावी ढंग से मशीनीकृत किया जा सकता है।

- छेद का आकार और सहनशीलता: वांछित बोर का आकार और सहनशीलता की जकड़न बोरिंग उपकरण की पसंद को निर्धारित करती है। जब बोर व्यास पर सटीक नियंत्रण आवश्यक होता है तो बोरिंग हेड को अक्सर प्राथमिकता दी जाती है।

- बोर की गहराई: छेद की गहराई उपकरण की पसंद को प्रभावित करती है, क्योंकि लंबे बोर के लिए विस्तारित पहुंच वाले बोरिंग बार की आवश्यकता हो सकती है।

- मशीनिंग की स्थिति: मशीनिंग वातावरण पर विचार करें, जैसे कि यह सीएनसी खराद है या मैनुअल खराद, साथ ही उपलब्ध कटिंग तरल पदार्थ और शीतलक प्रणाली।

2.3.2. सामग्री हटाने की दरें और उपकरण समायोजन

बोरिंग संचालन को अनुकूलित करने के लिए, काटने की गति, फ़ीड दर और कट की गहराई सहित सही कटिंग पैरामीटर सेट करना आवश्यक है। इन मापदंडों का समायोजन वर्कपीस सामग्री और चुने हुए बोरिंग टूल के आधार पर किया जाना चाहिए। उपकरण समायोजन के साथ सामग्री हटाने की दरों को उचित रूप से संतुलित करना सटीकता से समझौता किए बिना कुशल मशीनिंग सुनिश्चित करता है।2.4. प्रभावी बोरिंग के लिए सर्वोत्तम अभ्यास

सटीकता प्राप्त करने और उबाऊ संचालन में कड़ी सहनशीलता बनाए रखने के लिए सर्वोत्तम प्रथाओं पर सावधानीपूर्वक ध्यान देने की आवश्यकता होती है। यहां कुछ आवश्यक सुझाव दिए गए हैं:- 2.4.1. टूल सेटअप और वर्कपीस क्लैम्पिंग: सुनिश्चित करें कि बोरिंग टूल सुरक्षित रूप से लगा हुआ है और वर्कपीस के साथ संरेखित है। उचित उपकरण सेटअप कंपन को कम करता है और काटने की स्थिरता को बढ़ाता है। मशीनिंग प्रक्रिया के दौरान गतिविधि को रोकने के लिए सुरक्षित वर्कपीस क्लैंपिंग भी उतनी ही महत्वपूर्ण है।

- 2.4.2. सख्त सहनशीलता और सतही फिनिश हासिल करना: सख्त सहनशीलता हासिल करने के लिए, सटीक माप उपकरणों के साथ बोर के आकार की निगरानी करते हुए बोरिंग उपकरण में वृद्धिशील समायोजन करें। गुणवत्तापूर्ण सतह फिनिश और आयामी सटीकता सुनिश्चित करने के लिए अत्याधुनिक धार की तीक्ष्णता को लगातार जांचें और बनाए रखें।

धारा 3: फेसिंग टूल्स

3.1. फेसिंग टूल्स का परिचय

बेलनाकार वर्कपीस के सिरों पर सपाट और चिकनी सतह बनाने के लिए खराद मशीनिंग में फेसिंग ऑपरेशन महत्वपूर्ण हैं। चाहे वह ए के सिरों को वर्गाकार कर रहा हो शाफ़्ट या घटकों के लिए एक सटीक संभोग सतह सुनिश्चित करना, सामना करना एक सामान्य और महत्वपूर्ण मशीनिंग प्रक्रिया है। इस खंड में, हम फेसिंग ऑपरेशंस की भूमिका का पता लगाएंगे और लेथ मशीनिंग में उपयोग किए जाने वाले फेसिंग टूल्स की दुनिया में गहराई से उतरेंगे। फेसिंग टूल, जैसा कि उनके नाम से पता चलता है, फेसिंग ऑपरेशन को कुशलतापूर्वक करने के लिए डिज़ाइन किए गए विशेष उपकरण हैं। वे मशीनों को वर्कपीस के सिरे से समान रूप से सामग्री हटाने में सक्षम बनाते हैं, जिसके परिणामस्वरूप एक सपाट और चिकनी सतह बनती है। सटीक और सौंदर्यपूर्ण रूप से मनभावन मशीनिंग परिणाम प्राप्त करने के लिए फेसिंग ऑपरेशन के महत्व को समझना और उपलब्ध फेसिंग टूल के प्रकारों के बारे में जानकारी प्राप्त करना आवश्यक है।3.2. फेसिंग टूल्स के प्रकार

फेसिंग उपकरण विभिन्न रूपों में आते हैं, प्रत्येक विशिष्ट फेसिंग आवश्यकताओं के अनुरूप होते हैं। आइए सामना करने वाले उपकरणों की कुछ सामान्य श्रेणियों का पता लगाएं:- 3.2.1. फेसिंग मिल्स: फेसिंग मिल्स उच्च गति फेसिंग कार्यों के लिए डिज़ाइन किए गए काटने के उपकरण हैं। उनमें आम तौर पर कई काटने वाले किनारे या आवेषण होते हैं, जो कुशल सामग्री हटाने की अनुमति देते हैं। फेसिंग मिलें बहुमुखी हैं और धातु और प्लास्टिक सहित विभिन्न वर्कपीस सामग्रियों के लिए उपयुक्त हैं।

- 3.2.2. फेस ग्रूविंग टूल्स: फेस ग्रूविंग टूल्स किसी वर्कपीस के चेहरे पर खांचे या अवकाश बनाने के लिए विशेषीकृत होते हैं। इन उपकरणों का उपयोग ओ-रिंग ग्रूव्स या सजावटी मशीनिंग जैसे अनुप्रयोगों के लिए किया जा सकता है। विशिष्ट ग्रूव प्रोफाइल को समायोजित करने के लिए फेस ग्रूविंग उपकरण विभिन्न ज्यामिति में उपलब्ध हैं।

- 3.2.3. फेसिंग के लिए बोरिंग हेड्स: जैसा कि पिछले भाग में बताया गया है, बोरिंग हेड्स का उपयोग फेसिंग ऑपरेशन के लिए भी किया जा सकता है जब तैयार सतह पर सटीक नियंत्रण आवश्यक हो। वे कट की गहराई तक वृद्धिशील समायोजन की अनुमति देते हैं, जिससे सटीक सामना परिणाम सुनिश्चित होते हैं।

3.3. राइट फेसिंग टूल चुनना

सफल फेसिंग ऑपरेशन को प्राप्त करने के लिए उपयुक्त फेसिंग टूल का चयन करना महत्वपूर्ण है। कई कारक फेसिंग टूल के चुनाव को प्रभावित करते हैं: 3.3.1. वर्कपीस ज्यामिति और सामग्री संबंधी विचार: वर्कपीस के आकार और आकार, साथ ही इसके भौतिक गुणों पर विचार करें। फ्लैट, बेलनाकार, या अनियमित आकार के वर्कपीस के लिए अलग-अलग सामना करने वाले उपकरण अधिक उपयुक्त हो सकते हैं। इसके अतिरिक्त, कुछ सामग्रियों को इष्टतम परिणाम प्राप्त करने के लिए विशिष्ट उपकरण सामग्री या कोटिंग्स की आवश्यकता हो सकती है। 3.3.2. सतह फिनिश आवश्यकताएँ और उपकरण चयन: वांछित सतह फिनिश उपकरण चयन में महत्वपूर्ण भूमिका निभाती है। उच्च गुणवत्ता वाली सतह फिनिश के लिए, तेज काटने वाले किनारों और बारीक समायोजन करने की क्षमता वाले उपकरणों को प्राथमिकता दी जाती है। उदाहरण के लिए, बोरिंग हेड अपने वृद्धिशील समायोजन के कारण सतह की फिनिश पर सटीक नियंत्रण प्रदान करते हैं।3.4. सफल सामना करने की मुख्य तकनीकें

ऑपरेशनों का सामना करने में सफलता प्राप्त करने के लिए विवरण और सटीकता पर ध्यान देने की आवश्यकता होती है। प्रभावी सामना करने के लिए यहां कुछ आवश्यक तकनीकें दी गई हैं:- 3.4.1. टूल पोजिशनिंग और संरेखण: समान सामग्री हटाने और एक सपाट, चिकनी सतह सुनिश्चित करने के लिए वर्कपीस के साथ फेसिंग टूल को उचित रूप से रखें और संरेखित करें। गलत संरेखण से सतही अनियमितताएं और खराब परिणाम हो सकते हैं।

- 3.4.2. विभिन्न सामग्रियों और वर्कपीस आकृतियों का सामना करना: विभिन्न सामग्रियों का सामना करते समय, काटने की गति, फ़ीड दर और कट की गहराई जैसे काटने के मापदंडों को तदनुसार समायोजित करें। वर्कपीस के आकार से अवगत रहें और विचार करें कि क्या चुना गया उपकरण विशिष्ट ज्यामिति के लिए उपयुक्त है, खासकर जब अनियमित आकार के घटकों का सामना करना पड़ रहा हो।

धारा 4: चम्फरिंग और धागा काटने के उपकरण

4.1. चम्फरिंग और थ्रेड कटिंग का परिचय

चम्फरिंग और थ्रेड कटिंग आवश्यक मशीनिंग प्रक्रियाएं हैं जो विभिन्न उद्योगों में महत्वपूर्ण भूमिका निभाती हैं। चम्फरिंग में छेदों, किनारों या वर्कपीस सतहों के किनारों को बेवेल करना, उनके स्थायित्व, सौंदर्यशास्त्र और सुरक्षा में सुधार करना शामिल है। थ्रेड कटिंग बेलनाकार वर्कपीस पर स्क्रू थ्रेड बनाने, घटकों की असेंबली को सक्षम करने या बन्धन का साधन प्रदान करने की प्रक्रिया है। इस खंड में, हम खराद मशीनिंग में चैम्फरिंग और थ्रेड कटिंग के महत्व का पता लगाएंगे और इन कार्यों के लिए उपयोग किए जाने वाले उपकरणों का परिचय देंगे। चम्फरिंग और थ्रेड कटिंग उपकरण विशेष उपकरण हैं जो इन कार्यों को सटीकता और दक्षता के साथ करने के लिए डिज़ाइन किए गए हैं। वांछित मशीनिंग परिणाम प्राप्त करने के लिए उनके महत्व और उपलब्ध उपकरणों के प्रकारों को समझना महत्वपूर्ण है।4.2. चम्फरिंग और धागा काटने के उपकरण के प्रकार

चम्फरिंग और थ्रेड कटिंग टूल में विभिन्न श्रेणियां शामिल हैं, जिनमें से प्रत्येक को विशिष्ट मशीनिंग आवश्यकताओं के अनुरूप बनाया गया है। आइए इन उपकरणों के कुछ सामान्य प्रकारों पर गौर करें:- 4.2.1. चम्फरिंग उपकरण: चम्फरिंग उपकरण, जिन्हें चम्फर मिल्स या काउंटरसिंक के रूप में भी जाना जाता है, वर्कपीस पर बेवेल्ड किनारे बनाने के लिए डिज़ाइन किए गए हैं। वे विभिन्न आकृतियों और आकारों में आते हैं, जिससे मशीनरी को छेद, किनारों या सतहों को चम्फर करने की अनुमति मिलती है। चम्फरिंग उपकरण वर्कपीस के सौंदर्यशास्त्र और कार्यक्षमता को बढ़ाते हैं, तेज किनारों को कम करते हैं और असेंबली में सुधार करते हैं।

- 4.2.2. धागा काटने के उपकरण: बेलनाकार वर्कपीस पर पेंच धागे बनाने के लिए धागा काटने के उपकरण आवश्यक हैं। वे विभिन्न रूपों में आते हैं, जिनमें आंतरिक धागों के लिए नल और बाहरी धागों के लिए डाई शामिल हैं। धागा काटने के उपकरण विभिन्न प्रकार के धागे और पिचों के लिए उपलब्ध हैं, जो उन्हें विभिन्न अनुप्रयोगों के लिए बहुमुखी बनाते हैं।

- 4.2.3. थ्रेड चेज़िंग टूल्स: थ्रेड चेज़िंग टूल्स, जिन्हें अक्सर थ्रेड चेज़र के रूप में जाना जाता है, का उपयोग वर्कपीस पर क्षतिग्रस्त थ्रेड्स की मरम्मत या पुनर्स्थापित करने के लिए किया जाता है। इनका उपयोग आमतौर पर तब किया जाता है जब मूल धागे खराब हो जाते हैं या क्षतिग्रस्त हो जाते हैं, जिससे थ्रेडेड घटकों के लिए उचित फिट सुनिश्चित होता है। विशिष्ट थ्रेड प्रोफ़ाइल और आकारों से मेल खाने के लिए थ्रेड चेज़िंग उपकरण विभिन्न डिज़ाइनों में आते हैं।

- 4.3. चम्फरिंग और थ्रेड कटिंग के लिए सही उपकरण का चयन करना

- 4.3.1. कोण और आकार संबंधी विचार: चम्फरिंग टूल के लिए, वांछित चम्फर का कोण और वर्कपीस का आकार उपकरण की पसंद निर्धारित करते हैं। अलग-अलग कोण अलग-अलग उद्देश्यों को पूरा करते हैं, जैसे सामान्य उपयोग के लिए 45-डिग्री कक्ष या समकोण बनाने के लिए 90-डिग्री कक्ष।

- 4.3.2. थ्रेड प्रकार और पिच चयन: थ्रेड कटिंग टूल का चयन करते समय, थ्रेड प्रकार (उदाहरण के लिए, मीट्रिक या एकीकृत) और आवश्यक थ्रेड पिच पर विचार करें। टूल को विशिष्ट थ्रेड प्रकार से मिलान करने से उचित थ्रेड प्रोफाइल और सटीक थ्रेड फिट सुनिश्चित होता है।

4.4. चम्फरिंग और थ्रेड कटिंग के लिए सटीक तकनीकें

चम्फरिंग और थ्रेड कटिंग में सटीकता प्राप्त करने के लिए, सर्वोत्तम प्रथाओं और तकनीकों का पालन करना आवश्यक है। यहां कुछ प्रमुख विचार दिए गए हैं:- 4.4.1. उचित उपकरण सेटअप और संरेखण: सुनिश्चित करें कि चैम्फरिंग या थ्रेड कटिंग टूल सुरक्षित रूप से लगाया गया है और वर्कपीस के साथ संरेखित है। गलत संरेखण से अशुद्धियाँ और ख़राब परिणाम हो सकते हैं। इसके अतिरिक्त, उपकरण के हस्तक्षेप से बचने के लिए उचित उपकरण क्लीयरेंस और ओवरहैंग बनाए रखें।

- 4.4.2. सटीक थ्रेड प्रोफाइल और चम्फर कोण प्राप्त करना: थ्रेड कटिंग के लिए, थ्रेड की गहराई, पिच और प्रोफ़ाइल की सावधानीपूर्वक निगरानी करें। यह पुष्टि करने के लिए सटीक माप उपकरणों का उपयोग करें कि धागे वांछित विनिर्देशों को पूरा करते हैं। चम्फरिंग करते समय, वांछित फिनिश और कार्यक्षमता प्राप्त करने के लिए उपयुक्त माप उपकरणों का उपयोग करके चम्फर कोण और आयामों को सत्यापित करें।

धारा 5: ग्रूविंग और पार्टिंग उपकरण

5.1. ग्रूविंग और पार्टिंग टूल्स का परिचय

ग्रूविंग और पार्टिंग ऑपरेशन खराद मशीनिंग के लिए मौलिक हैं, जो सटीक घटकों के निर्माण में महत्वपूर्ण भूमिका निभाते हैं। ग्रूविंग में वर्कपीस में खांचे या चैनल काटना शामिल होता है, अक्सर ओ-रिंग्स को समायोजित करने, रिंग्स को बनाए रखने या सजावटी सुविधाओं जैसे उद्देश्यों के लिए। दूसरी ओर, पार्टिंग, किसी वर्कपीस को अलग-अलग टुकड़ों में काटने या अवांछित खंडों को हटाने की प्रक्रिया है। इस अनुभाग में, हम ग्रूविंग और पार्टिंग संचालन के महत्व का पता लगाएंगे और खराद मशीनिंग में इन कार्यों के लिए उपयोग किए जाने वाले उपकरणों का परिचय देंगे। ग्रूविंग और पार्टिंग टूल विशेष उपकरण हैं जो इन कार्यों को कुशलतापूर्वक करने के लिए डिज़ाइन किए गए हैं। सटीक मशीनिंग परिणाम प्राप्त करने के लिए उनके महत्व को समझना और उपलब्ध उपकरणों के प्रकारों में अंतर्दृष्टि प्राप्त करना महत्वपूर्ण है।5.2. ग्रूविंग और पार्टिंग टूल के प्रकार

ग्रूविंग और पार्टिंग टूल में विभिन्न श्रेणियां शामिल हैं, जिनमें से प्रत्येक विशिष्ट मशीनिंग आवश्यकताओं के अनुरूप है। आइए इन उपकरणों के कुछ सामान्य प्रकारों पर गौर करें:- 5.2.1. पार्टिंग टूल्स: पार्टिंग टूल्स, जिन्हें कट-ऑफ टूल्स के रूप में भी जाना जाता है, विशेष रूप से किसी वर्कपीस को दो या दो से अधिक टुकड़ों में अलग करने के लिए डिज़ाइन किए गए हैं। इनमें तेज़ धार होती है और ये विभिन्न आकारों और आकारों में उपलब्ध होते हैं। पार्टिंग टूल का उपयोग रॉड के एक हिस्से को काटने या एक ही वर्कपीस से अलग-अलग घटकों को बनाने जैसे अनुप्रयोगों के लिए किया जाता है।

- 5.2.2. ग्रूविंग टूल्स: ग्रूविंग टूल्स का उपयोग वर्कपीस की सतह पर चैनल, रिसेस या खांचे बनाने के लिए किया जाता है। ये उपकरण विशिष्ट ग्रूव प्रोफाइल को समायोजित करने के लिए विभिन्न ज्यामिति में आते हैं। ग्रूविंग उपकरण बहुमुखी हैं और इनका उपयोग कीवे बनाने, सजावटी पैटर्न बनाने या सुविधाओं को बनाए रखने जैसे अनुप्रयोगों के लिए किया जा सकता है।

- 5.2.3. थ्रेडिंग और कट-ऑफ इंसर्ट: कुछ लेथ टूलिंग सिस्टम थ्रेडिंग और कट-ऑफ इंसर्ट का उपयोग करते हैं जो थ्रेडिंग और पार्टिंग दोनों कार्य कर सकते हैं। इन आवेषणों को सटीकता के साथ धागे बनाने और वर्कपीस को सफाई से काटने के लिए डिज़ाइन किया गया है। वे विशिष्ट आवश्यकताओं से मेल खाने के लिए विभिन्न आकारों और थ्रेड प्रोफाइल में उपलब्ध हैं।

5.3. ग्रूविंग और पार्टिंग के लिए सही उपकरण चुनना

सफल मशीनिंग परिणाम प्राप्त करने के लिए उपयुक्त ग्रूविंग या पार्टिंग टूल का चयन करना महत्वपूर्ण है। कई कारक उपकरण चयन को प्रभावित करते हैं:- 5.3.1. चौड़ाई, गहराई और सामग्री संबंधी विचार: ग्रूविंग टूल का चयन करते समय आवश्यक ग्रूव चौड़ाई और गहराई पर विचार करें। इसके अतिरिक्त, वर्कपीस सामग्री उपकरण सामग्री और कोटिंग की पसंद को प्रभावित करती है, क्योंकि कठोर सामग्री को कुशल कटिंग के लिए विशेष टूलींग की आवश्यकता हो सकती है।

- 5.3.2. उपकरण ज्यामिति और क्लीयरेंस कोण: उपकरण की ज्यामिति, जिसमें रेक कोण, क्लीयरेंस कोण और अत्याधुनिक ज्यामिति शामिल है, उपकरण चयन में महत्वपूर्ण भूमिका निभाती है। उचित उपकरण ज्यामिति कुशल चिप निकासी, कम काटने वाली ताकत और विस्तारित उपकरण जीवन सुनिश्चित करती है।

5.4. ग्रूविंग और पार्टिंग के लिए प्रभावी तकनीकें

ग्रूविंग और पार्टिंग संचालन में सफलता प्राप्त करने के लिए तकनीकों और सर्वोत्तम प्रथाओं पर सावधानीपूर्वक विचार करने की आवश्यकता होती है। यहां प्रमुख विचार हैं:- 5.4.1. वर्कपीस क्लैंपिंग और टूल पोजिशनिंग: कंपन को रोकने और ग्रूविंग या पार्टिंग के दौरान वर्कपीस सुरक्षित रूप से अपनी जगह पर बना रहे यह सुनिश्चित करने के लिए उचित वर्कपीस क्लैंपिंग आवश्यक है। स्वच्छ और सटीक परिणाम प्राप्त करने के लिए सटीक उपकरण स्थिति भी उतनी ही महत्वपूर्ण है।

- 5.4.2. स्वच्छ पार्टिंग और ग्रूविंग परिणाम प्राप्त करना: कुशल चिप निकासी और न्यूनतम उपकरण घिसाव सुनिश्चित करने के लिए काटने की गति, फ़ीड दर और कट की गहराई जैसे उचित काटने के मापदंडों को बनाए रखें। सत्यापित करें कि उपकरण की धार तेज है, और साफ और सटीक खांचे या विभाजन रेखाएं प्राप्त करने के लिए उचित उपकरण सेटअप का उपयोग करें।

निष्कर्ष

इस व्यापक गाइड में, हमने टर्निंग, बोरिंग, फेसिंग, चैम्फरिंग, थ्रेड कटिंग, ग्रूविंग और पार्टिंग सहित विभिन्न कार्यों के लिए उपयोग किए जाने वाले खराद काटने वाले उपकरणों की एक विस्तृत श्रृंखला की खोज की है। ये उपकरण खराद मशीनिंग की दुनिया में एक महत्वपूर्ण भूमिका निभाते हैं, जिससे मशीनिस्टों को विभिन्न उद्योगों में सटीक और जटिल घटक बनाने की अनुमति मिलती है। इस गाइड के प्रत्येक अनुभाग ने विशिष्ट मशीनिंग संचालन के महत्व में मूल्यवान अंतर्दृष्टि प्रदान की और आमतौर पर उपयोग किए जाने वाले काटने के उपकरणों के प्रकारों का परिचय दिया। हमने उपकरण चयन को प्रभावित करने वाले कारकों, सामग्री अनुकूलता के महत्व और इष्टतम परिणाम प्राप्त करने में उपकरण ज्यामिति और कटिंग मापदंडों की भूमिका पर चर्चा की। इस पूरे लेख में, हमने सफल खराद मशीनिंग के लिए परिशुद्धता, उचित उपकरण सेटअप, संरेखण और सर्वोत्तम प्रथाओं के पालन के महत्व पर जोर दिया। चाहे आप एक नौसिखिया हों जो बुनियादी बातें सीखना चाहते हों या एक अनुभवी मशीनिस्ट हों जो अपने ज्ञान का विस्तार करना चाहते हों, यहां प्रस्तुत जानकारी आपके मशीनिंग कौशल को संदर्भित करने और परिष्कृत करने के लिए एक मूल्यवान संसाधन के रूप में कार्य करती है। जैसे-जैसे प्रौद्योगिकी आगे बढ़ रही है, खराद काटने वाले उपकरणों की दुनिया गतिशील और लगातार विकसित हो रही है, जो विनिर्माण में नवाचार और सटीकता के लिए नई संभावनाएं प्रदान करती है। चाहे आप मोड़ रहे हों, बोरिंग कर रहे हों, सामना कर रहे हों, चैम्फरिंग कर रहे हों, थ्रेडिंग कर रहे हों, ग्रूविंग कर रहे हों या अलग कर रहे हों, इस गाइड में दिया गया ज्ञान आपको खराद मशीनिंग में उत्कृष्टता प्राप्त करने के लिए आवश्यक बुनियादी बातों से लैस करता है। याद रखें कि सही कटिंग टूल का चुनाव और सटीक तकनीकों में महारत अक्सर खराद मशीनिंग में सफलता की कुंजी होती है। लगातार अपने कौशल को निखारने, टूलींग की प्रगति के साथ अद्यतित रहने और खराद मशीनिंग की कला और विज्ञान को अपनाने से निस्संदेह आसानी और स्थिरता के साथ असाधारण घटकों का निर्माण होगा। जैसे ही आप लेथ मशीनिंग में अपनी यात्रा शुरू करते हैं या अपने मौजूदा कौशल को बढ़ाने की कोशिश करते हैं, यह व्यापक मार्गदर्शिका एक मूल्यवान संदर्भ और प्रेरणा के स्रोत के रूप में काम कर सकती है, जो आपको अपनी लेथ मशीन की पूरी क्षमता को अनलॉक करने और अपने मशीनिंग प्रयासों में उल्लेखनीय परिणाम प्राप्त करने में सक्षम बनाती है। .

- 5 एक्सिस मशीनिंग

- सीएनसी मिलिंग

- Cnc टर्निंग

- मशीनिंग उद्योग

- यंत्र रीति

- सतह का उपचार

- धातु की मशीनिंग

- प्लास्टिक की मशीनिंग

- पाउडर धातु विज्ञान मोल्ड

- मेटल सांचों में ढालना

- पार्ट्स गैलरी

- ऑटो मेटल पार्ट्स

- यंत्रकेभाग

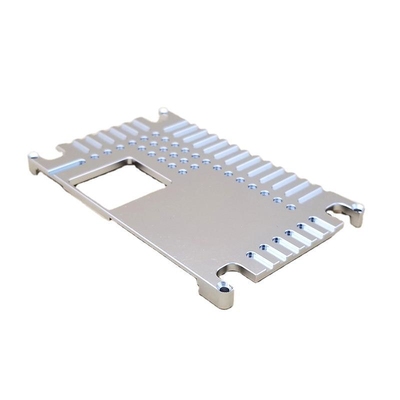

- एलईडी हीटसिंक

- बिल्डिंग पार्ट्स

- मोबाइल के पुर्जे

- चिकित्सा भागों

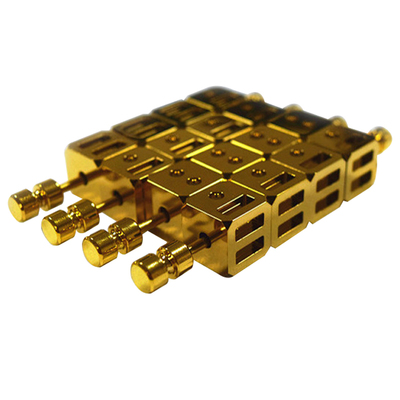

- इलेक्ट्रॉनिक पुर्ज़े

- सिलवाया मशीनिंग

- साइकिल भागों

- एल्यूमीनियम मशीनिंग

- टाइटेनियम मशीनिंग

- स्टेनलेस स्टील मशीनिंग

- कॉपर मशीनिंग

- ब्रास मशीनिंग

- सुपर मिश्र धातु मशीनिंग

- पीक मशीनिंग

- UHMW मशीनिंग

- एकतरफा मशीनिंग

- PA6 मशीनिंग

- पीपीएस मशीनिंग

- टेफ्लॉन मशीनिंग

- इनकोनल मशीनिंग

- टूल स्टील मशीनिंग

- अधिक सामग्री