खराद काटने का उपकरण कैसे स्थापित करें, इस पर एक व्यापक मार्गदर्शिका

खराद काटने का उपकरण स्थापित करना किसी भी मशीनिस्ट के लिए एक मौलिक कौशल है, खासकर जब कंप्यूटर न्यूमेरिकल कंट्रोल (सीएनसी) टर्निंग मशीनों से निपटना हो। सटीक और सटीक मशीनिंग परिणाम प्राप्त करने के लिए उचित टूल सेटिंग महत्वपूर्ण है। इस व्यापक गाइड में, हम सीएनसी टर्निंग के लिए एक खराद काटने के उपकरण को कैसे स्थापित करें, इसके जटिल विवरण के बारे में विस्तार से बताएंगे। खराद उपकरण घटकों की मूल बातें से लेकर काटने के प्रदर्शन को अनुकूलित करने के लिए उन्नत तकनीकों तक, इस लेख का उद्देश्य प्रक्रिया की व्यापक समझ प्रदान करना है। इस गाइड के अंत तक, आपके पास आत्मविश्वास और सटीकता के साथ एक खराद काटने का उपकरण स्थापित करने के लिए आवश्यक ज्ञान और कौशल होंगे, जिससे आपके सीएनसी टर्निंग ऑपरेशन में इष्टतम परिणाम सुनिश्चित होंगे।

खराद काटने के उपकरण को समझना

मशीनिंग की दुनिया में, कच्चे माल को आकार देने और सटीक-इंजीनियर्ड भागों में बदलने के लिए खराद काटने के उपकरण अपरिहार्य घटक हैं। चाहे आप पारंपरिक मैनुअल खराद या उन्नत सीएनसी टर्निंग मशीनों के साथ काम कर रहे हों, खराद काटने वाले उपकरणों की पूरी समझ होना आवश्यक है। इस अनुभाग में, हम खराद काटने वाले उपकरणों की विशेषताओं, कार्यों और प्रकारों के बारे में गहराई से जानेंगे।

खराद काटने के उपकरण की विशेषताएँ

खराद काटने के उपकरण विभिन्न प्रकार के मशीनिंग कार्यों को करने के लिए डिज़ाइन किए गए हैं, जैसे मोड़ना, फेसिंग करना, ग्रूविंग, थ्रेडिंग और बहुत कुछ। ये उपकरण कई सामान्य विशेषताएं साझा करते हैं:

- कठोरता: खराद काटने के उपकरण आमतौर पर हाई-स्पीड स्टील (एचएसएस), कार्बाइड या अन्य विशेष उपकरण सामग्री से बने होते हैं। इन सामग्रियों को उनकी कठोरता के लिए चुना जाता है, जिससे उपकरण काटने के दौरान उत्पन्न उच्च तापमान और दबाव का सामना कर सके।

- अग्रणी: खराद उपकरण का काटने वाला किनारा वह भाग है जो वास्तव में वर्कपीस से सामग्री को हटाता है। इसे तेज़ और सटीक बनाने के लिए डिज़ाइन किया गया है, और उपकरण जिस विशिष्ट कार्य के लिए अभिप्रेत है, उसके आधार पर कटिंग एज की ज्यामिति भिन्न हो सकती है।

- टांग: खराद उपकरण का टांग वह हिस्सा है जो उपकरण धारक में जुड़ा होता है। यह उपकरण को स्थिरता और कठोरता प्रदान करता है यंत्र रीति. उपकरण के प्रकार और निर्माता की विशिष्टताओं के आधार पर शैंक डिज़ाइन भिन्न हो सकते हैं।

- औज़ार धारक: टूल होल्डर एक महत्वपूर्ण घटक है, विशेष रूप से सीएनसी टर्निंग में, क्योंकि यह लेथ टूल को सुरक्षित रूप से अपनी जगह पर रखता है। इष्टतम उपकरण प्रदर्शन सुनिश्चित करने के लिए इसे स्थिरता, सटीकता और समायोजन में आसानी प्रदान करनी चाहिए।

- ज्यामिति: काटने के उपकरण की ज्यामिति, जिसमें रेक कोण, क्लीयरेंस कोण और चिप ब्रेकर शामिल है, उपकरण के प्रदर्शन को निर्धारित करने में महत्वपूर्ण भूमिका निभाती है। कुशल सामग्री निष्कासन और चिप निकासी प्राप्त करने के लिए उचित ज्यामिति आवश्यक है।

- परत: कई खराद काटने वाले उपकरण उपकरण के जीवन को बढ़ाने, घर्षण को कम करने और प्रदर्शन में सुधार करने के लिए विशेष कोटिंग्स, जैसे TiN (टाइटेनियम नाइट्राइड) या TiAlN (टाइटेनियम एल्यूमिनियम नाइट्राइड) के साथ आते हैं।

खराद काटने के उपकरण के कार्य

खराद काटने के उपकरण मशीनिंग प्रक्रिया में कई मूलभूत कार्य करते हैं:

- सामग्री हटाना: खराद काटने के उपकरण का प्राथमिक कार्य वर्कपीस से सामग्री को निकालना है। यह निष्कासन मोड़ने (काटते समय वर्कपीस को घुमाने), सामना करने (सपाट सतह बनाने) या अन्य कार्यों के माध्यम से हो सकता है।

- आयामी नियंत्रण: काटने के उपकरण यह सुनिश्चित करने के लिए जिम्मेदार हैं कि मशीनीकृत भाग के आयाम वांछित विनिर्देशों से मेल खाते हैं। सटीक और सुसंगत परिणाम प्राप्त करने के लिए सटीक नियंत्रण आवश्यक है।

- सतह खत्म: सतह की फिनिश की गुणवत्ता काटने के उपकरण की तीक्ष्णता, ज्यामिति और उपयोग किए गए काटने के मापदंडों द्वारा निर्धारित की जाती है। एक अच्छी तरह से बनाए रखा गया और ठीक से स्थापित काटने का उपकरण एक चिकनी और अच्छी सतह फिनिश में योगदान देता है।

- चिप नियंत्रण: चिप निर्माण को रोकने और स्वच्छ और सुरक्षित कार्य वातावरण बनाए रखने के लिए प्रभावी चिप नियंत्रण आवश्यक है। कुछ उपकरणों पर चिप ब्रेकर चिप हटाने की सुविधा में मदद करता है।

- क्षमता: खराद काटने के उपकरण मशीनिंग प्रक्रियाओं को कुशल और लागत प्रभावी बनाने के लिए डिज़ाइन किए गए हैं। वे सामग्री की बर्बादी को कम करने और उत्पादन लागत को कम करके उपकरण जीवन को अनुकूलित करने में मदद करते हैं।

खराद काटने के उपकरण के प्रकार

खराद काटने के उपकरण विभिन्न प्रकारों में उपलब्ध हैं, प्रत्येक विशिष्ट मशीनिंग कार्यों के अनुरूप हैं। यहां कुछ सामान्य प्रकार दिए गए हैं:

- टर्निंग उपकरण: ये उपकरण बहुमुखी हैं और बेलनाकार मोड़ संचालन के लिए उपयोग किए जाते हैं। वे किसी वर्कपीस की बाहरी और आंतरिक सतहों को आकार दे सकते हैं।

- बोरिंग उपकरण: मौजूदा छिद्रों को बड़ा करने या ख़त्म करने के लिए बोरिंग उपकरणों का उपयोग किया जाता है। वे छेद मशीनिंग में सटीकता और सटीकता के लिए डिज़ाइन किए गए हैं।

- बिदाई उपकरण: पार्टिंग टूल का उपयोग वर्कपीस को बड़े स्टॉक से अलग करने के लिए किया जाता है। वे न्यूनतम अपशिष्ट के साथ परिभाषित विभाजन रेखाएँ बनाते हैं।

- थ्रेडिंग उपकरण: थ्रेडिंग टूल का उपयोग वर्कपीस पर धागे को काटने के लिए किया जाता है। वे विभिन्न थ्रेडिंग आवश्यकताओं के लिए विभिन्न आकृतियों और आकारों में आते हैं।

- ग्रूविंग उपकरण: ग्रूविंग उपकरण वर्कपीस पर खांचे या अवकाश बनाते हैं, आमतौर पर ओ-रिंग्स, रिटेनिंग रिंग्स या अन्य सुविधाओं को समायोजित करने के लिए।

- सामना करने के उपकरण: फेसिंग टूल्स को वर्कपीस के अंत में सपाट सतह बनाने के लिए डिज़ाइन किया गया है। इनका उपयोग अक्सर लंबवत सतहों को प्राप्त करने या वर्कपीस के अंत से सामग्री को हटाने के लिए किया जाता है।

किसी विशिष्ट मशीनिंग कार्य के लिए सही उपकरण का चयन करने के लिए खराद काटने वाले उपकरणों की विशेषताओं और कार्यों को समझना आवश्यक है। काटने के उपकरण का चुनाव मशीनिंग प्रक्रिया की गुणवत्ता और दक्षता पर महत्वपूर्ण प्रभाव डाल सकता है, जिससे यह किसी भी खराद ऑपरेशन में एक महत्वपूर्ण निर्णय बन जाता है। इसके अतिरिक्त, सुसंगत और सटीक परिणाम सुनिश्चित करने के लिए उचित रखरखाव और टूल सेटअप महत्वपूर्ण हैं, जिस पर इस गाइड में बाद में विस्तार से चर्चा की जाएगी।

खराद काटने के उपकरण के प्रकार

खराद काटने के उपकरण विभिन्न प्रकार में आते हैं, प्रत्येक को विशेष रूप से एक विशेष मशीनिंग कार्य के लिए डिज़ाइन किया गया है। किसी दिए गए कार्य के लिए सही उपकरण का चयन करने के लिए इन विभिन्न प्रकार के काटने के उपकरणों और उनके अनुप्रयोगों को समझना आवश्यक है। यहां कुछ सामान्य प्रकार के खराद काटने के उपकरण दिए गए हैं:

टर्निंग उपकरण:

- गोल-नाक उपकरण: सामान्य प्रयोजन के टर्निंग ऑपरेशन के लिए उपयोग किया जाता है। इसमें गोलाकार कटिंग एज है और यह रफिंग और फिनिशिंग कट दोनों के लिए उपयुक्त है।

- हीरा उपकरण: इसकी हीरे के आकार की कटिंग धार के लिए नामित, यह धातुओं और प्लास्टिक सहित विभिन्न सामग्रियों पर सटीक मशीनिंग के लिए आदर्श है।

- चौकोर-नाक उपकरण: इसमें एक चौकोर काटने वाला किनारा है और इसका उपयोग आम तौर पर फेसिंग और कंधे मोड़ने के संचालन के लिए किया जाता है।

बोरिंग उपकरण:आंतरिक बोरिंग बार: किसी वर्कपीस में मौजूदा छेदों को बड़ा करने और ख़त्म करने के लिए उपयोग किया जाता है। इसे सटीकता के लिए डिज़ाइन किया गया है और यह सटीक आंतरिक आयाम बना सकता है।

बिदाई उपकरण:बिदाई ब्लेड: इन उपकरणों का उपयोग किसी बड़े स्टॉक से वर्कपीस को काटने के लिए किया जाता है। वे न्यूनतम अपशिष्ट के साथ एक परिभाषित विभाजन रेखा बनाते हैं।

थ्रेडिंग उपकरण:

- धागा काटने का उपकरण: वर्कपीस पर बाहरी धागे बनाने के लिए डिज़ाइन किया गया। वे विभिन्न थ्रेडिंग आवश्यकताओं के लिए विभिन्न आकृतियों और आकारों में आते हैं।

- थ्रेड चेज़िंग टूल: मौजूदा धागों का पीछा करने या पुनर्स्थापित करने के लिए उपयोग किया जाता है। ये उपकरण आमतौर पर धागे की मरम्मत के लिए उपयोग किए जाते हैं।

ग्रूविंग उपकरण:ग्रूविंग टूल: ये उपकरण वर्कपीस पर खांचे या अवकाश बनाते हैं, अक्सर ओ-रिंग्स, रिटेनिंग रिंग्स या अन्य सुविधाओं को समायोजित करने के लिए।

सामना करने के उपकरण:फेसिंग टूल: वर्कपीस के अंत में सपाट सतह बनाने के लिए उपयोग किया जाता है। इसका उपयोग अक्सर लंबवत सतहों को प्राप्त करने या वर्कपीस के अंत से सामग्री को हटाने के लिए किया जाता है।

बिदाई और ग्रूविंग उपकरण:संयोजन उपकरण: ये बहुमुखी उपकरण पार्टिंग और ग्रूविंग दोनों कार्यों के लिए डिज़ाइन किए गए हैं, जिससे समय और टूल परिवर्तन की बचत होती है।

थ्रेडिंग और ग्रूविंग उपकरण:कॉम्बिनेशन थ्रेडिंग और ग्रूविंग टूल: उन कार्यों के लिए आदर्श जिनमें एक ही वर्कपीस पर थ्रेडिंग और ग्रूविंग दोनों ऑपरेशन की आवश्यकता होती है।

चम्फरिंग उपकरण:चम्फरिंग टूल: वर्कपीस पर चैंफ़र या बेवेल्ड किनारे बनाने के लिए उपयोग किया जाता है। मशीनीकृत भागों की उपस्थिति और असेंबली में आसानी को बेहतर बनाने के लिए अक्सर चैंफर्स का उपयोग किया जाता है।

गूंथने के उपकरण:गूंथने का उपकरण: नूरलिंग किसी वर्कपीस पर एक बनावट वाला पैटर्न बनाने की एक प्रक्रिया है, आमतौर पर बेहतर पकड़ या सौंदर्यशास्त्र के लिए। बुनाई उपकरण विभिन्न पैटर्न और डिज़ाइन में आते हैं।

बनाने के उपकरण:प्रपत्र उपकरण: ये उपकरण विशिष्ट भाग ज्यामिति के लिए कस्टम-डिज़ाइन किए गए हैं, जिनका उपयोग अक्सर जटिल और गैर-मानक आकार बनाने के लिए किया जाता है।

विशेषता उपकरण:प्रोफ़ाइल उपकरण: किसी वर्कपीस पर जटिल प्रोफ़ाइल बनाने के लिए उपयोग किया जाता है।

फेसिंग और टर्निंग टूल्स: इन्हें फेसिंग और टर्निंग दोनों ऑपरेशनों के लिए डिज़ाइन किया गया है।

कटऑफ़ उपकरण: अलग-अलग हिस्सों को बनाने या अतिरिक्त सामग्री को हटाने के लिए वर्कपीस को काटने के लिए डिज़ाइन किया गया।

सही कटिंग टूल का चयन मशीनीकृत होने वाली सामग्री, वांछित फिनिश, आवश्यक आयाम और किए जा रहे विशिष्ट ऑपरेशन जैसे कारकों पर निर्भर करता है। कुशल और सटीक मशीनिंग सुनिश्चित करने के लिए उपयुक्त उपकरण का चयन करना और उसका उचित रखरखाव करना आवश्यक है। खराद संचालन में उच्च गुणवत्ता वाले परिणाम प्राप्त करने के लिए सही सेटअप और समायोजन के साथ उचित उपकरण चयन महत्वपूर्ण है।

खराद काटने के उपकरण के घटक

खराद काटने का उपकरण एक सटीक उपकरण है जिसे वर्कपीस से सामग्री को आकार देने, काटने और निकालने के लिए डिज़ाइन किया गया है। यह समझने के लिए कि यह कैसे काम करता है और इसे ठीक से कैसे स्थापित किया जाए, इसके विभिन्न घटकों से परिचित होना महत्वपूर्ण है। यहां खराद काटने के उपकरण के प्रमुख घटक हैं:

- औज़ार धारक:टूल होल्डर वह हिस्सा है जो काटने के उपकरण को उसकी जगह पर सुरक्षित रखता है। यह खराद के टूल पोस्ट से जुड़ जाता है और मशीनिंग संचालन के लिए आवश्यक कठोरता और स्थिरता प्रदान करता है। विभिन्न प्रकार के काटने के उपकरणों को समायोजित करने के लिए टूल होल्डर विभिन्न डिज़ाइन में आते हैं।

- टांग:शैंक काटने के उपकरण का वह भाग है जो उपकरण धारक में फिट होता है। यह आमतौर पर बेलनाकार होता है और धारक के भीतर सुरक्षित रूप से जकड़ा हुआ होता है। उपकरण के प्रकार और डिज़ाइन के आधार पर शैंक के आयाम और आकार भिन्न हो सकते हैं।

- अग्रणी:कटिंग एज उपकरण का तेज भाग है जो वर्कपीस से सामग्री को संपर्क करता है और हटाता है। काटने वाले किनारे की गुणवत्ता और उसकी ज्यामिति काटने के प्रदर्शन और सतह की फिनिश को महत्वपूर्ण रूप से प्रभावित करती है। अत्याधुनिक धार की तीक्ष्णता और सटीकता को बनाए रखना आवश्यक है।

- सम्मिलित करें:कई आधुनिक काटने के उपकरण प्रतिस्थापन योग्य आवेषण का उपयोग करते हैं, जो आम तौर पर कार्बाइड या सिरेमिक जैसी कठोर सामग्री से बने होते हैं। इन आवेषणों में काटने की ज्यामिति होती है और ये काटने के उपकरण की जेब में सुरक्षित होते हैं। जब वे खराब हो जाते हैं या क्षतिग्रस्त हो जाते हैं तो उन्हें घुमाया या बदला जा सकता है, जिससे उपकरण का जीवन बढ़ जाता है।

- उपकरण नाक:टूल नोज काटने वाले उपकरण का बिल्कुल सिरा है जहां कटिंग एज और इंसर्ट (यदि उपयोग किया जाता है) एक साथ आते हैं। सटीक मशीनिंग के लिए टूल नोज को सटीक रूप से स्थित और संरेखित किया जाना चाहिए। कुछ खराद काटने वाले उपकरणों में उपकरण के प्रदर्शन पर बेहतर नियंत्रण के लिए एक समायोज्य उपकरण नाक त्रिज्या होती है।

- टूल फ़्लैंक:टूल फ़्लैंक काटने वाले उपकरण की पार्श्व सतह है जो काटने वाले किनारे का हिस्सा नहीं है। टूल फ़्लैंक पर उचित क्लीयरेंस कोण चिप निकासी सुनिश्चित करते हैं और टूल और वर्कपीस के बीच घर्षण को कम करते हैं।

- टूल रेक फेस:रेक फेस काटने वाले उपकरण की सतह है जो वर्कपीस का सामना करती है। रेक फेस का कोण और स्थिति चिप निर्माण और काटने की प्रक्रिया की दक्षता को प्रभावित करती है। रेक कोण उपकरण की ज्यामिति का एक महत्वपूर्ण पहलू है।

- उपकरण राहत कोण:राहत कोण उपकरण फ़्लैंक और उपकरण की धुरी के बीच का कोण है। यह सुनिश्चित करता है कि काटने का किनारा वर्कपीस के खिलाफ रगड़ता नहीं है, घर्षण और गर्मी उत्पादन को कम करता है।

- टूल क्लीयरेंस एंगल:क्लीयरेंस कोण रेक फेस और वर्कपीस सतह के बीच का कोण है। यह चिप्स को सुचारू रूप से प्रवाहित करने की अनुमति देता है और उपकरण और वर्कपीस के बीच हस्तक्षेप को रोकता है।

- चिप ब्रेकर (यदि लागू हो):कुछ काटने के उपकरण, विशेष रूप से जो रफिंग कार्यों के लिए उपयोग किए जाते हैं, उनमें रेक फेस पर एक चिप ब्रेकर, एक नाली या पायदान होता है। चिप ब्रेकर चिप निर्माण को नियंत्रित करने और चिप निकासी में सुधार करने में मदद करता है।

सटीक और कुशल मशीनिंग प्राप्त करने के लिए इन घटकों का उचित संयोजन, संरेखण और रखरखाव आवश्यक है। काटने के उपकरण का चुनाव और उसका सेटअप विशिष्ट मशीनिंग संचालन और जिस सामग्री पर काम किया जा रहा है, उसके अनुरूप होना चाहिए। सुसंगत और उच्च गुणवत्ता वाले परिणाम सुनिश्चित करने के लिए काटने के उपकरण घटकों का नियमित निरीक्षण और रखरखाव भी आवश्यक है।

कार्य के लिए सही कटिंग टूल का चयन करना

किसी भी मशीनिंग ऑपरेशन में सही कटिंग टूल का चयन करना एक महत्वपूर्ण निर्णय है, क्योंकि यह काम की गुणवत्ता, दक्षता और सटीकता को बहुत प्रभावित करता है। किसी विशिष्ट कार्य के लिए उपयुक्त काटने का उपकरण चुनते समय कई कारकों पर विचार किया जाना चाहिए। अपने मशीनिंग प्रोजेक्ट के लिए सही कटिंग टूल कैसे चुनें, इस पर एक गाइड यहां दी गई है:

1. वर्कपीस की सामग्री:

जिस सामग्री से आप मशीनिंग कर रहे हैं वह उपकरण चयन में सबसे महत्वपूर्ण कारकों में से एक है। विभिन्न सामग्रियों में अलग-अलग कठोरता, तापीय चालकता और घर्षण क्षमता होती है। निम्न पर विचार करें:

- कठोरता: कठोर स्टील या सिरेमिक जैसी कठोर सामग्रियों को उच्च काटने वाली ताकतों का सामना करने के लिए कठोर काटने वाले किनारों जैसे कार्बाइड आवेषण के साथ काटने वाले उपकरणों की आवश्यकता होती है।

- नरम सामग्री: एल्यूमीनियम या प्लास्टिक जैसी नरम सामग्री के लिए, हाई-स्पीड स्टील (एचएसएस) या अन्य उपकरण सामग्री पर्याप्त हो सकती है।

2. मशीनिंग ऑपरेशन:

आप जो विशिष्ट ऑपरेशन कर रहे हैं, जैसे टर्निंग, मिलिंग, ड्रिलिंग, थ्रेडिंग, या ग्रूविंग, यह तय करेगा कि आपको किस प्रकार के कटिंग टूल की आवश्यकता है। विभिन्न कार्यों के लिए अलग-अलग उपकरण डिज़ाइन किए गए हैं, और सही का चयन इष्टतम प्रदर्शन सुनिश्चित करता है।

3. काटने की गति और फ़ीड दर:

सामग्री और मशीनिंग संचालन के आधार पर आवश्यक काटने की गति और फ़ीड दर निर्धारित करें। काटने के उपकरण निर्माता उपकरण के डिज़ाइन और मशीनीकृत की जा रही सामग्री के आधार पर इन मापदंडों के लिए सिफारिशें प्रदान करते हैं। वांछित परिणाम प्राप्त करने के लिए इन अनुशंसाओं का पालन करना महत्वपूर्ण है।

4. उपकरण ज्यामिति:

काटने के उपकरण की ज्यामिति पर विचार करें, जिसमें रेक कोण, क्लीयरेंस कोण और उपकरण नाक त्रिज्या शामिल है। उपकरण की ज्यामिति सामग्री और कट के प्रकार से मेल खाना चाहिए। उदाहरण के लिए, एक सकारात्मक रेक कोण नरम सामग्रियों के लिए उपयुक्त है, जबकि एक नकारात्मक रेक कोण कठिन सामग्रियों के लिए बेहतर है।

5. वर्कपीस आयाम:

वर्कपीस का आकार और आयाम भी उपकरण चयन को प्रभावित करते हैं। कुछ काटने के उपकरण भारी सामग्री को जल्दी से हटाने के लिए रफिंग ऑपरेशन के लिए बेहतर अनुकूल होते हैं, जबकि अन्य सटीक आयाम और सतह फिनिश प्राप्त करने के लिए फिनिशिंग के लिए डिज़ाइन किए जाते हैं।

6. सतही फिनिश आवश्यकताएँ:

यदि आपको एक विशिष्ट सतह फिनिश की आवश्यकता है, तो उपयुक्त ज्यामिति और तीक्ष्णता के साथ एक काटने का उपकरण चुनें। फिनिशिंग उपकरण एक चिकनी सतह फिनिश प्रदान करने के लिए डिज़ाइन किए गए हैं, जबकि रफिंग उपकरण सामग्री को हटाने के लिए अधिक कुशल हैं।

7. उपकरण सामग्री:

उपकरण सामग्री का चुनाव महत्वपूर्ण है। कार्बाइड, हाई-स्पीड स्टील (एचएसएस), सिरेमिक, और लेपित उपकरण सभी के अपने फायदे और सीमाएं हैं। अपने निर्णय में उपकरण के जीवन, पहनने के प्रतिरोध और उपकरण सामग्री की लागत जैसे कारकों पर विचार करें।

8. शीतलक और स्नेहन:

विचार करें कि काटने के कार्य के लिए शीतलक या स्नेहन की आवश्यकता है या नहीं। कुछ सामग्रियां मशीनिंग के दौरान अत्यधिक गर्मी उत्पन्न करती हैं, और सही शीतलक या स्नेहक का उपयोग करने से उपकरण का जीवन बढ़ सकता है और काटने के प्रदर्शन में सुधार हो सकता है।

9. उपकरण कोटिंग्स:

कई आधुनिक काटने के उपकरण पहनने के प्रतिरोध में सुधार और घर्षण को कम करने के लिए TiN (टाइटेनियम नाइट्राइड) या TiAlN (टाइटेनियम एल्यूमिनियम नाइट्राइड) जैसे विशेष कोटिंग्स के साथ आते हैं। अपने विशिष्ट अनुप्रयोग के लिए उपयुक्त कोटिंग वाला उपकरण चुनें।

10. लागत संबंधी विचार:

काटने के उपकरण की लागत को उसके प्रदर्शन और दीर्घायु के साथ संतुलित करना महत्वपूर्ण है। हालाँकि प्रीमियम उपकरण लंबे समय तक उपकरण जीवन और बेहतर प्रदर्शन प्रदान कर सकते हैं, लेकिन आपके प्रोजेक्ट के बजट के अनुरूप संतुलन खोजना आवश्यक है।

11. उपकरण धारक और मशीन संगतता:

सुनिश्चित करें कि चुना गया कटिंग टूल आपके खराद या मशीनिंग केंद्र के टूल होल्डर सिस्टम के अनुकूल है। मशीनिंग प्रक्रिया के दौरान उपकरण धारक को काटने के उपकरण को स्थिरता और कठोरता प्रदान करनी चाहिए।

अंततः, कार्य के लिए सही काटने का उपकरण इन कारकों के संयोजन पर निर्भर करेगा। हमेशा उपकरण निर्माता की सिफारिशों से परामर्श लें और यदि आप अनिश्चित हैं तो अनुभवी मशीनिस्टों या टूलींग विशेषज्ञों से सलाह लेने पर विचार करें। कुशल और सटीक मशीनिंग परिणाम प्राप्त करने के लिए उचित उपकरण चयन और सेटअप मौलिक हैं।

खराद काटने के उपकरण की स्थापना

सीएनसी टर्निंग के लिए एक खराद काटने का उपकरण स्थापित करना एक व्यवस्थित प्रक्रिया है जिसमें कई महत्वपूर्ण चरण शामिल हैं। प्रत्येक चरण यह सुनिश्चित करने के लिए महत्वपूर्ण है कि काटने का उपकरण सही ढंग से स्थित और संरेखित है, जिससे अंततः सटीक और कुशल मशीनिंग हो सके। आइए चरण दर चरण प्रक्रिया पर चलते हैं:

चरण 1: खराद और वर्कपीस तैयार करना

इससे पहले कि आप काटने के उपकरण को स्थापित कर सकें, खराद और वर्कपीस दोनों को तैयार करना आवश्यक है:

- वर्कपीस को सुरक्षित करें: सुनिश्चित करें कि वर्कपीस लेथ चक या कोलेट में सुरक्षित रूप से जकड़ा हुआ है। सुनिश्चित करें कि यह बिना किसी डगमगाहट या कंपन के सुचारू रूप से घूमता है।

- सुरक्षा: सुनिश्चित करें कि सभी सुरक्षा उपाय लागू हैं, जिसमें उचित व्यक्तिगत सुरक्षा उपकरण (पीपीई) का उपयोग और सही लेथ सेटिंग्स शामिल हैं।

चरण 2: सही टूल होल्डर का चयन करना

सेटअप प्रक्रिया में टूल होल्डर एक महत्वपूर्ण घटक है। कटिंग टूल के प्रकार, किए जा रहे ऑपरेशन और लेथ के टूल पोस्ट सिस्टम जैसे कारकों के आधार पर उपयुक्त टूल होल्डर चुनें।

- टूल होल्डर को कटिंग टूल से मिलाएं: सुनिश्चित करें कि टूल होल्डर आपके द्वारा उपयोग किए जाने वाले कटिंग टूल के प्रकार और आकार के अनुकूल है।

- उपकरण धारक कठोरता: ऐसा टूल होल्डर चुनें जो स्थिरता और कठोरता प्रदान करता हो। यह उच्च परिशुद्धता अनुप्रयोगों में विशेष रूप से महत्वपूर्ण है।

चरण 3: कटिंग टूल को माउंट करना

काटने के उपकरण को माउंट करने में इसे उपकरण धारक में सुरक्षित करना और यह सुनिश्चित करना शामिल है कि यह मजबूती से और सही ढंग से स्थित है:

- काटने के उपकरण को सुरक्षित करें: काटने के उपकरण को टूल होल्डर में डालें और किसी भी क्लैंपिंग तंत्र, जैसे सेट स्क्रू या कोलेट को कस लें। सुनिश्चित करें कि उपकरण सुरक्षित रूप से रखा गया है।

- अभिविन्यास: सत्यापित करें कि काटने का उपकरण वर्कपीस के संबंध में सही ढंग से उन्मुख है। उपकरण को वर्कपीस को वांछित कोण और गहराई पर संलग्न करने के लिए तैनात किया जाना चाहिए।

चरण 4: उपकरण की ऊंचाई और केंद्र रेखा संरेखण को समायोजित करना

सटीक मशीनिंग आयाम प्राप्त करने के लिए सही उपकरण ऊंचाई और केंद्र रेखा संरेखण महत्वपूर्ण हैं:

- उपकरण ऊंचाई समायोजन: उपकरण की ऊंचाई को खराद की स्पिंडल केंद्र रेखा के साथ संरेखित करने के लिए समायोजित करें। टूल को सही ऊंचाई पर सेट करने के लिए टूल हाइट गेज या टेस्ट बार का उपयोग करें।

- केंद्ररेखा संरेखण: सुनिश्चित करें कि उपकरण खराद की स्पिंडल केंद्र रेखा के साथ संरेखित है। गलत संरेखण के परिणामस्वरूप ऑफ-सेंटर मशीनिंग हो सकती है, जिससे भाग की सटीकता प्रभावित हो सकती है।

चरण 5: टूल नोज रेडियस मुआवजा सेट करना

सीएनसी टर्निंग के लिए, टूल नोज रेडियस मुआवजा काटने वाले टूल की ज्यामिति को ध्यान में रखता है। सम्मिलित उपकरण का उपयोग करते समय यह विशेष रूप से महत्वपूर्ण है:

- उपकरण नाक त्रिज्या निर्धारित करें: आप जिस कटिंग टूल इंसर्ट का उपयोग कर रहे हैं उसकी सटीक नाक त्रिज्या को मापें या देखें।

- त्रिज्या मान इनपुट करें: सीएनसी नियंत्रण सॉफ़्टवेयर में, मशीनिंग के दौरान उपकरण की ज्यामिति के लिए मशीन की क्षतिपूर्ति सुनिश्चित करने के लिए मापे गए टूल नाक त्रिज्या मान को इनपुट करें।

चरण 6: टूल ऑफ़सेट सेट करना

टूल ऑफसेट टूल आयामों और वर्कपीस ज्यामिति में भिन्नता के लिए जिम्मेदार है। वे सुनिश्चित करते हैं कि मशीनिंग के लिए उपकरण की स्थिति सटीक रूप से समायोजित की गई है:

- सही टूल ऑफसेट का चयन करें: उपकरण की ज्यामिति और मशीनिंग संचालन के आधार पर उचित उपकरण ऑफसेट मान निर्धारित करें। यह ऑफसेट मान किसी भी विसंगति की भरपाई करता है।

- ऑफसेट मान दर्ज करें: चुने गए ऑफसेट मानों को सीएनसी नियंत्रण सॉफ्टवेयर में इनपुट करें। ये मान मशीन को निर्देश देंगे कि उपकरण की स्थिति को सटीक रूप से कैसे समायोजित किया जाए।

टूल सेटअप प्रक्रिया के दौरान, टूल संरेखण को सत्यापित करने और ठीक करने के लिए माइक्रोमीटर, ऊंचाई गेज और डायल संकेतक जैसे सटीक माप उपकरणों का उपयोग करें। यह सुनिश्चित करने के लिए कि काटने के उपकरण तेज और अच्छी स्थिति में रहे, नियमित रूप से निरीक्षण और रखरखाव करें, क्योंकि एक अच्छी तरह से बनाए रखा गया उपकरण लगातार और सटीक मशीनिंग परिणामों में योगदान देता है।

सीएनसी टर्निंग संचालन में इष्टतम परिणाम प्राप्त करने के लिए इन चरणों में खराद काटने के उपकरण को उचित रूप से स्थापित करना महत्वपूर्ण है। उपकरण सेटअप के दौरान सटीकता और विस्तार पर ध्यान उच्च गुणवत्ता वाले मशीनीकृत भागों के उत्पादन में महत्वपूर्ण कारक हैं।

सीएनसी टर्निंग के लिए कटिंग पैरामीटर्स का अनुकूलन

कुशल और उच्च गुणवत्ता वाले सीएनसी टर्निंग संचालन को प्राप्त करने के लिए कटिंग मापदंडों का अनुकूलन आवश्यक है। कटिंग मापदंडों को अनुकूलित करते समय जिन चार प्रमुख पहलुओं पर विचार किया जाना चाहिए वे हैं गति और फ़ीड, कट की गहराई, कटिंग तरल पदार्थ और स्नेहक, और उपकरण जीवन प्रबंधन।

1. गति और फ़ीड:

- एक। काटने की गति (सतह गति):काटने की गति, जिसे अक्सर सतही गति के रूप में जाना जाता है, वह गति है जिस पर वर्कपीस और काटने का उपकरण परस्पर क्रिया करते हैं। इसे सतह फीट प्रति मिनट (एसएफएम) या मीटर प्रति मिनट (एम/मिनट) में मापा जाता है। काटने की गति को अनुकूलित करने के लिए, मशीनीकृत होने वाली सामग्री और उपकरण की सामग्री पर विचार करें। उदाहरण के लिए, हाई-स्पीड स्टील (एचएसएस) उपकरणों में कार्बाइड उपकरणों की तुलना में काटने की अनुशंसित गति कम होती है। विशिष्ट सामग्रियों और टूलींग के लिए अनुशंसित काटने की गति निर्धारित करने के लिए उपकरण निर्माता डेटा या मशीनिंग हैंडबुक से परामर्श लें।

- बी। फीड दर:फ़ीड दर वह रैखिक गति है जिस पर काटने का उपकरण वर्कपीस में आगे बढ़ता है। इसे इंच प्रति क्रांति (आईपीआर) या मिलीमीटर प्रति क्रांति (मिमी/रेव) में मापा जाता है। फ़ीड दर को अनुकूलित करने के लिए, सामग्री गुणों, उपकरण ज्यामिति और वांछित सतह खत्म जैसे कारकों पर विचार करें। उच्च फ़ीड दरें आम तौर पर अधिक उत्पादक होती हैं लेकिन मजबूत टूलींग की आवश्यकता हो सकती है।

- सी। काटने की गति और फ़ीड दर संबंध:कुशल सामग्री निष्कासन के लिए काटने की गति और फ़ीड दर को संतुलित करना महत्वपूर्ण है। काटने की गति में वृद्धि आम तौर पर उच्च फ़ीड दर की अनुमति देती है, लेकिन उपकरण के घिसाव और ज़्यादा गरम होने से बचाने के लिए दोनों को एक साथ समायोजित किया जाना चाहिए।

2. कट की गहराई:

- एक। कट की गहराई (डीओसी):काटने की गहराई वह दूरी है जो काटने का उपकरण वर्कपीस में प्रवेश करता है। सामग्री और उपकरण की क्षमताओं पर विचार करना आवश्यक है। सामग्री की कठोरता और उपकरण की ताकत और कठोरता के आधार पर कट की गहराई को अनुकूलित करें। कठोर सामग्रियों के लिए उथली कटौती आवश्यक हो सकती है, जबकि नरम सामग्रियों में गहरी कटौती की जा सकती है।

- बी। कट की अक्षीय और रेडियल गहराई:सीएनसी टर्निंग में, कट की अक्षीय (वर्कपीस की लंबाई के साथ) और रेडियल (वर्कपीस के व्यास के पार) दोनों गहराई पर विचार करें। प्रत्येक के लिए इष्टतम गहराई संचालन और सामग्री के आधार पर अलग-अलग होगी।

3. तरल पदार्थ और स्नेहक काटना:

- एक। सही कटिंग फ्लूइड का चयन:गर्मी को खत्म करने, घर्षण को कम करने और चिप निकासी में सुधार के लिए तरल पदार्थों को काटना आवश्यक है। सामग्री और मशीनिंग संचालन के आधार पर उपयुक्त काटने वाले तरल पदार्थ का चयन करें। विभिन्न सामग्रियों के लिए पानी में घुलनशील शीतलक, खनिज तेल-आधारित, या सिंथेटिक शीतलक को प्राथमिकता दी जा सकती है।

- बी। उचित अनुप्रयोग:पर्याप्त स्नेहन और शीतलन सुनिश्चित करने के लिए काटने वाले क्षेत्र पर काटने वाले तरल पदार्थ प्रभावी ढंग से लगाएं। यह मशीन की क्षमताओं के आधार पर फ्लड कूलिंग, मिस्ट सिस्टम या थ्रू-टूल कूलेंट डिलीवरी के माध्यम से किया जा सकता है।

- सी। निगरानी और रखरखाव:यह सुनिश्चित करने के लिए कि वे प्रभावी बने रहें, तरल पदार्थ के स्तर, स्थिति और संदूषण में कटौती की नियमित रूप से निगरानी करें। बैक्टीरिया के विकास और क्षरण जैसी समस्याओं को रोकने के लिए तरल प्रणालियों में कटौती बनाए रखें।

4. टूल लाइफ मैनेजमेंट:

- एक। उपकरण निरीक्षण और रखरखाव:यह सुनिश्चित करने के लिए कि उपकरण अच्छी स्थिति में हैं, एक नियमित उपकरण निरीक्षण और रखरखाव कार्यक्रम लागू करें। सुस्त या क्षतिग्रस्त उपकरणों के परिणामस्वरूप मशीनिंग की गुणवत्ता खराब हो सकती है और उपकरण का जीवन कम हो सकता है।

- बी। उपकरण प्रतिस्थापन अनुसूची:उपकरण घिसाव, मशीन अपटाइम और उत्पादन आवश्यकताओं जैसे कारकों के आधार पर एक उपकरण प्रतिस्थापन कार्यक्रम स्थापित करें। यह अप्रत्याशित उपकरण विफलताओं को रोकने और लगातार मशीनिंग गुणवत्ता बनाए रखने में मदद करता है।

- सी। उपकरण जीवन अनुकूलन:कुछ उपकरण सामग्री और कोटिंग्स लंबे समय तक उपकरण जीवन प्रदान करती हैं। टूल जीवन को अनुकूलित करने और उत्पादन डाउनटाइम को कम करने के लिए उच्च-प्रदर्शन टूलिंग का उपयोग करने पर विचार करें।

- डी। टूल चिप नियंत्रण:चिप ब्रेकर और उचित उपकरण ज्यामिति के उपयोग सहित प्रभावी चिप नियंत्रण, चिप-प्रेरित घिसाव को कम करके उपकरण जीवन को बढ़ा सकता है।

सीएनसी टर्निंग में कटिंग मापदंडों का अनुकूलन एक सतत प्रक्रिया है। किसी विशिष्ट एप्लिकेशन के लिए सर्वोत्तम पैरामीटर खोजने के लिए प्रयोग और फाइन-ट्यूनिंग की आवश्यकता हो सकती है। इष्टतम मशीनिंग प्रदर्शन, उपकरण जीवन और भाग की गुणवत्ता सुनिश्चित करने के लिए इन मापदंडों की नियमित रूप से निगरानी और समायोजन करें। उचित रूप से अनुकूलित कटिंग पैरामीटर न केवल मशीनिंग दक्षता में सुधार करते हैं बल्कि उपकरण घिसाव और अंततः, उत्पादन लागत को भी कम करते हैं।

टूल सेटिंग में सामान्य समस्याओं का निवारण

टूल सेटिंग में सामान्य समस्याओं का निवारण करना मशीनिस्टों और सीएनसी ऑपरेटरों के लिए एक आवश्यक कौशल है। इन मुद्दों को समझने और उनका समाधान करने से मशीनिंग संचालन की सटीकता और गुणवत्ता बनाए रखने में मदद मिल सकती है। यहां कुछ सामान्य टूल सेटिंग समस्याएं और उनके समाधान दिए गए हैं:

1. टूल चैटर:

मुद्दा: टूल चटर तब होता है जब काटने का उपकरण मशीनिंग प्रक्रिया के दौरान कंपन करता है, जिससे सतह खराब हो जाती है, उपकरण घिस जाता है और वर्कपीस को संभावित नुकसान होता है।

उपाय:

- गति कम करें या फ़ीड बढ़ाएँ: काटने की गति को कम करके या फ़ीड दर को बढ़ाकर काटने के मापदंडों को समायोजित करें। यह परिवर्तन कंपन को कम कर सकता है और बकबक को कम कर सकता है।

- उपकरण की कठोरता की जाँच करें: सुनिश्चित करें कि टूल होल्डर और टूल सही ढंग से सुरक्षित हैं और टूल होल्डर से बहुत दूर तक नहीं फैला हुआ है।

- वर्कपीस क्लैम्पिंग की जाँच करें: सुनिश्चित करें कि वर्कपीस से संबंधित किसी भी कंपन को रोकने के लिए वर्कपीस को सुरक्षित रूप से क्लैंप किया गया है।

- गीला करने की तकनीक का प्रयोग करें: कुछ मशीनें कंपन को कम करने की सुविधाओं के साथ आती हैं। यदि उपलब्ध हो, तो उनका उपयोग करने पर विचार करें।

- एक कठोर उपकरण चुनें: एक अधिक कठोर उपकरण, जैसे कि कम बांसुरी वाला उपकरण, बकबक को कम करने में मदद कर सकता है।

2. ख़राब सतह फ़िनिश:

मुद्दा: खराब सतह फिनिश उपकरण सेटअप या कटिंग मापदंडों के साथ समस्याओं के परिणामस्वरूप हो सकती है, जिससे वर्कपीस पर खुरदरी या असंगत सतह हो सकती है।

उपाय:

- उपकरण ज्यामिति की जाँच करें: सुनिश्चित करें कि काटने के उपकरण की ज्यामिति ऑपरेशन के लिए उपयुक्त है। अच्छी सतह फिनिश प्राप्त करने के लिए सही ज्यामिति वाला एक तेज उपकरण महत्वपूर्ण है।

- कटिंग पैरामीटर्स को अनुकूलित करें: विशिष्ट सामग्री और संचालन के लिए सर्वोत्तम संयोजन खोजने के लिए काटने की गति, फ़ीड दर और कट की गहराई को समायोजित करें।

- टूल घिसाव की जाँच करें: टूटे हुए किनारों जैसे टूट-फूट या क्षति के लक्षणों के लिए उपकरण का निरीक्षण करें। आवश्यकतानुसार उपकरण को बदलें या पुनः पीसें।

- उपयुक्त कटिंग द्रव का प्रयोग करें: उचित स्नेहन और शीतलन सतह की फिनिश को महत्वपूर्ण रूप से प्रभावित कर सकता है। सामग्री और संचालन के लिए सही कटिंग तरल पदार्थ का उपयोग करें।

- कंपन कम करें: सतह पर अनियमितताएं पैदा करने से बचने के लिए कंपन संबंधी समस्याओं का समाधान करें।

3. आयामी अशुद्धियाँ:

मुद्दा: ग़लत ढंग से संरेखित टूलींग या टूल घिसाव के कारण भागों के गलत आयाम हो सकते हैं।

उपाय:

- टूल सेटअप जांचें: सत्यापित करें कि उपकरण वर्कपीस के संबंध में सही ऊंचाई और संरेखण के साथ सही ढंग से स्थापित किया गया है।

- कैलिब्रेट मशीन: सुनिश्चित करें कि सीएनसी मशीन ठीक से कैलिब्रेट की गई है और यह टूल ऑफसेट और टूल डेटा की सटीक व्याख्या करती है।

- टूल ऑफसेट समायोजित करें: टूल ऑफसेट में किसी भी त्रुटि को टूल को सटीक रूप से मापकर और सीएनसी नियंत्रण में उचित ऑफसेट मान दर्ज करके ठीक करें।

- उपकरण पहनने का निरीक्षण करें: काटने के उपकरण की टूट-फूट के लिए नियमित रूप से निरीक्षण करें और आवश्यकता पड़ने पर उसे बदलें या दोबारा पीसें।

4. चिप नियंत्रण समस्याएँ:

मुद्दा: अनुचित चिप नियंत्रण से चिप क्लॉगिंग, खराब चिप निकासी और वर्कपीस या टूल को नुकसान जैसी समस्याएं हो सकती हैं।

उपाय:

- सही टूल ज्योमेट्री चुनें: सामग्री और संचालन के लिए उपयुक्त चिप ब्रेकर या ज्यामिति वाला एक काटने का उपकरण चुनें।

- कटिंग पैरामीटर्स को अनुकूलित करें: चिप निर्माण और निकासी को अनुकूलित करने के लिए फ़ीड दर, काटने की गति और कटौती की गहराई को समायोजित करें।

- पर्याप्त स्नेहन का प्रयोग करें: काटने वाले तरल पदार्थों का उचित उपयोग लुब्रिकेट करने और चिप निकासी को सुविधाजनक बनाने में मदद कर सकता है।

- टूल और वर्कपीस संरेखण की जाँच करें: सुनिश्चित करें कि चिप-संबंधित समस्याओं को रोकने के लिए उपकरण वर्कपीस के साथ सही ढंग से संरेखित है।

5. उपकरण टूटना:

मुद्दा: अत्यधिक बल लगाने, गलत टूल सेटअप या सामग्री से संबंधित समस्याओं के कारण उपकरण टूट सकता है।

उपाय:

- कटिंग पैरामीटर्स को अनुकूलित करें: फ़ीड दर, काटने की गति और कटौती की गहराई जैसे मापदंडों को समायोजित करके काटने की ताकत को कम करें।

- टूल सेटअप जांचें: सुनिश्चित करें कि टूल टूल होल्डर में सुरक्षित रूप से लगा हुआ है और यह सही ढंग से संरेखित है।

- उचित उपकरण सामग्री का उपयोग करें: आप जिस विशिष्ट सामग्री की मशीनिंग कर रहे हैं उसके लिए सही उपकरण सामग्री चुनें। उदाहरण के लिए, कार्बाइड उपकरण कठोर सामग्रियों के लिए बेहतर होते हैं।

- टूल घिसाव का निरीक्षण करें: उपकरण में टूट-फूट के लक्षणों के लिए नियमित रूप से जाँच करें और इससे पहले कि यह अत्यधिक घिस जाए और टूटने का खतरा हो, इसे बदल दें।

इन सामान्य टूल सेटिंग समस्याओं के समाधान के लिए उचित प्रशिक्षण, नियमित रखरखाव और समस्या निवारण के लिए एक व्यवस्थित दृष्टिकोण के संयोजन की आवश्यकता होती है। उच्च-गुणवत्ता और कुशल मशीनिंग परिणाम प्राप्त करने के लिए उपकरण-संबंधी समस्याओं का निदान और समाधान करने की क्षमता महत्वपूर्ण है।

अंत में

सीएनसी टर्निंग के लिए खराद काटने के उपकरण स्थापित करने और अनुकूलित करने की प्रक्रिया मशीनिंग का एक महत्वपूर्ण पहलू है जो विनिर्माण प्रक्रियाओं की गुणवत्ता, दक्षता और सटीकता को महत्वपूर्ण रूप से प्रभावित करती है। काटने वाले उपकरणों के घटकों और कार्यों के साथ-साथ उपकरण चयन में शामिल कारकों की गहरी समझ, मशीनिस्टों और सीएनसी ऑपरेटरों के लिए आवश्यक है।

काटने के उपकरण को उचित रूप से स्थापित करने में एक व्यवस्थित दृष्टिकोण शामिल होता है, जिसमें खराद और वर्कपीस को तैयार करने से लेकर सही उपकरण धारक का चयन करना, उपकरण को माउंट करना, उपकरण की ऊंचाई और केंद्र रेखा संरेखण को समायोजित करना और उपकरण नाक त्रिज्या मुआवजे और उपकरण ऑफसेट को कॉन्फ़िगर करना शामिल है। प्रत्येक चरण सटीक और कुशल मशीनिंग परिणाम प्राप्त करने में महत्वपूर्ण भूमिका निभाता है।

गति और फ़ीड, कट की गहराई, कटिंग तरल पदार्थ और उपकरण जीवन प्रबंधन सहित कटिंग मापदंडों का अनुकूलन, सीएनसी टर्निंग का एक और महत्वपूर्ण पहलू है। सावधानीपूर्वक सही मापदंडों का चयन करके, मशीन निर्माता उत्पादकता बढ़ा सकते हैं, उपकरण की लंबी उम्र बनाए रख सकते हैं और सतह की गुणवत्ता में सुधार कर सकते हैं।

अंत में, सामान्य टूल सेटिंग समस्याओं, जैसे टूल चैटर, खराब सतह फिनिश, आयामी अशुद्धियाँ, चिप नियंत्रण समस्याएं और टूल टूटना, का निवारण करने में सक्षम होना, लगातार और उच्च गुणवत्ता वाले मशीनिंग परिणामों को बनाए रखने के लिए आवश्यक है। इन मुद्दों की पहचान करना और उचित समाधान लागू करना यह सुनिश्चित करता है कि मशीनिंग प्रक्रिया सुचारू और कुशल बनी रहे।

कुल मिलाकर, खराद काटने वाले उपकरणों और उनके सेटअप की व्यापक समझ, काटने के मापदंडों को अनुकूलित करने और समस्याओं का निवारण करने की क्षमता के साथ मिलकर, मशीनिस्टों को सीएनसी टर्निंग संचालन में सर्वोत्तम परिणाम प्राप्त करने में सक्षम बनाती है। इन कौशलों को निखारने और सफल मशीनिंग प्रक्रियाओं को सुनिश्चित करने के लिए निरंतर सीखना, प्रशिक्षण और अनुभव महत्वपूर्ण हैं।

- 5 एक्सिस मशीनिंग

- सीएनसी मिलिंग

- Cnc टर्निंग

- मशीनिंग उद्योग

- यंत्र रीति

- सतह का उपचार

- धातु की मशीनिंग

- प्लास्टिक की मशीनिंग

- पाउडर धातु विज्ञान मोल्ड

- मेटल सांचों में ढालना

- पार्ट्स गैलरी

- ऑटो मेटल पार्ट्स

- यंत्रकेभाग

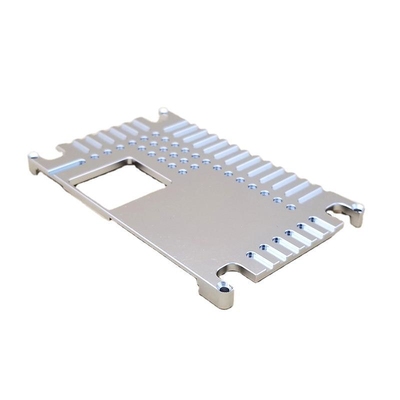

- एलईडी हीटसिंक

- बिल्डिंग पार्ट्स

- मोबाइल के पुर्जे

- चिकित्सा भागों

- इलेक्ट्रॉनिक पुर्ज़े

- सिलवाया मशीनिंग

- साइकिल भागों

- एल्यूमीनियम मशीनिंग

- टाइटेनियम मशीनिंग

- स्टेनलेस स्टील मशीनिंग

- कॉपर मशीनिंग

- ब्रास मशीनिंग

- सुपर मिश्र धातु मशीनिंग

- पीक मशीनिंग

- UHMW मशीनिंग

- एकतरफा मशीनिंग

- PA6 मशीनिंग

- पीपीएस मशीनिंग

- टेफ्लॉन मशीनिंग

- इनकोनल मशीनिंग

- टूल स्टील मशीनिंग

- अधिक सामग्री