नी-सी मिश्र धातु पतला दस्ता टर्निंग प्रौद्योगिकी पर अनुसंधान

नी-सी मिश्र धातु पतला दस्ता टर्निंग प्रौद्योगिकी पर अनुसंधान

|

निकल-सिलिकॉन मिश्र धातु एक विशिष्ट उच्च तापमान मिश्र धातु है। यह एक कठिन-से-प्रक्रिया सामग्री है और इसका व्यापक रूप से एयरोस्पेस, विमानन और अन्य क्षेत्रों में उपयोग किया जाता है। आधुनिक मशीनिंग तकनीक में इसकी कटाई एक कठिन बिंदु है। निकल-सिलिकॉन मिश्र धातु सामग्री की विशेषताओं को मिलाकर, कंपनी के निकल-सिलिकॉन मिश्र धातु संपर्कों को एक उदाहरण के रूप में लेते हुए, मोड़ प्रसंस्करण प्रौद्योगिकी का अध्ययन किया गया है, और एक निश्चित उच्च तापमान मिश्र धातु सामग्री प्रसंस्करण प्रौद्योगिकी कार्यशाला के लिए आरक्षित की गई है, जिसमें निश्चित है आवेदन मूल्य। |

1. परिचय

उच्च तापमान मिश्र धातुओं को गर्मी प्रतिरोधी मिश्र या गर्मी-शक्ति मिश्र धातु भी कहा जाता है। यह लोहा, निकल, कोबाल्ट, टाइटेनियम, आदि पर आधारित एक जटिल बहु-घटक मिश्र धातु है, और उच्च तापमान ऑक्सीकरण वातावरण और 600 ~ 1000 ℃ की गैस जंग की स्थिति के तहत काम कर सकता है। इसके अलावा, यह कुछ तनाव के तहत लंबे समय तक काम कर सकता है, और इसमें उत्कृष्ट थर्मल ताकत, थर्मल स्थिरता और थर्मल थकान प्रदर्शन होता है।

हालांकि, उच्च तापमान मिश्र धातु 250HBS से अधिक कठोरता के साथ विशिष्ट कठिन-से-कट सामग्री हैं, ताकत σb>0.98GPa, बढ़ाव δ>30%, प्रभाव मूल्य ak>9.8×105J/m2, तापीय चालकता k<41.9W/ (एम 2 ℃), उच्च तापमान प्रतिरोध सीधे प्रसंस्करण की कठिनाई को बढ़ाता है। प्रसंस्करण के दौरान बड़े काटने वाले बल और उच्च तापमान की संयुक्त कार्रवाई के तहत, उपकरण टुकड़े या विरूपण उत्पन्न करता है, और फिर टूट जाता है; इसके अलावा, इस प्रकार का मिश्र धातु जल्दी से काम सख्त घटना का उत्पादन करेगा, और प्रसंस्करण के दौरान वर्कपीस का उत्पादन किया जाएगा। उपकरण की कठोर सतह काटने की गहराई में अंतराल पैदा करने के लिए उपकरण के काटने के किनारे का कारण बनेगी, और वर्कपीस पर अवांछित तनाव पैदा करेगी, और मशीनी भागों की ज्यामितीय सटीकता को नष्ट कर देगी।

2. वर्तमान स्थिति विश्लेषण

विदेशी विद्वानों ने मिश्रधातुओं की कटाई पर काफी शोध किया है। 1939 में, ब्रिटिश मोंड निकेल कंपनी (इंटरनेशनल निकेल कंपनी) ने पहले निकेल-आधारित मिश्र धातु निमोनिक 75 विकसित किया, और फिर निमोनिक 80 का टर्बोजेट इंजनों की ब्लेड सामग्री में सफलतापूर्वक उपयोग किया गया, जिससे निमोनिक निकल-आधारित मिश्र धातु श्रृंखला बनाई गई। 1940 की शुरुआत में, संयुक्त राज्य अमेरिका ने GE के Bellp-59 जेट इंजन में उपयोग के लिए Hastelloy B निकल-आधारित मिश्र धातु विकसित की। 1950 में, अमेरिकन पीडब्लू कंपनी, जीई कंपनी और स्पेशल मेटल कंपनी ने क्रमशः वासपल्लॉय, एम-252 और उदमिट 500 मिश्र धातु विकसित की, और इस आधार पर इनकॉनेल, मार-एम और उदमिट ग्रेड बनाए, जो व्यापक रूप से टरबाइन ब्लेड में उपयोग किए जाते हैं। . 1940 से 1950 के मध्य तक, मिश्र धातु संरचना को समायोजित किया गया था। 1950: वैक्यूम मेल्टिंग टेक्नोलॉजी के उद्भव ने बड़ी संख्या में उच्च-प्रदर्शन कास्टिंग सुपरएलॉयज जैसे कि मार्च-एम 200 और 100 में विकास को सक्षम किया। 1960 के बाद, नई प्रक्रियाओं जैसे कि दिशात्मक ठोसकरण, एकल क्रिस्टल मिश्र धातुओं का विकास, पाऊडर धातुकर्म, यांत्रिक मिश्र धातु, और सिरेमिक निस्पंदन इज़ोटेर्मल फोर्जिंग superalloys के विकास के लिए मुख्य प्रेरक शक्ति बन गए हैं। इसी तरह घरेलू विद्वानों ने भी काफी शोध किया है। 1956 से 1957 तक, GH3030, GH4033, GH34 और K412 मिश्र धातुओं का WP-5 इंजनों के लिए सफलतापूर्वक परीक्षण-उत्पादन किया गया; 1960 में, GH4037, GH3039, GH3044, GH4049, GH3128, K417 और अन्य मिश्र धातुओं का क्रमिक रूप से परीक्षण-उत्पादन किया गया। सफलतापूर्वक विकसित; विभिन्न रॉकेट इंजनों के लिए सुपरएलॉयज का एक बैच क्रमिक रूप से विकसित किया; उसी समय, सुपरऑलॉय को लोकप्रिय बनाया जाने लगा और नागरिक उद्योग क्षेत्रों, जैसे डीजल टर्बोचार्जर, ग्राउंड गैस टर्बाइन, आदि पर लागू किया गया, और उच्च तापमान प्रतिरोधी मिश्र धातुओं का एक बैच एक के बाद एक विकसित किया गया। घर्षण और संक्षारण प्रतिरोधी सुपरलॉयज; 1970 में, सुपरएलॉयज के परीक्षण उत्पादन और अनुसंधान ने आकार लेना शुरू कर दिया है। मुख्य मिश्र धातु और इसकी प्रक्रिया गुणवत्ता के रूप में सोवियत सुपरलॉयज की नकल, पाचन और विकास के माध्यम से, यह सोवियत मानक और वास्तविक स्तर तक पहुंच गया है या उससे अधिक हो गया है। इंजन के लिए आवश्यक सभी सामग्री चीन में आधारित हैं।

वर्तमान में, कंपनी के connectors और रिले में उच्च तापमान मिश्र धातु के गोले नहीं होते हैं। सूज़ौ हुआटन हॉलिबर्टन की आपूर्ति करता है और अक्सर उच्च तापमान मिश्र धातुओं को संसाधित करता है। गुइयांग उत्पाद प्रभाग उच्च तापमान मिश्र धातुओं के प्रसंस्करण के दौरान मापदंडों, उपकरण सामग्री और कोण, शीतलन और स्नेहन, और सामग्री को काटने के लिए जिम्मेदार है। प्रदर्शन पर व्यवस्थित अनुसंधान अपर्याप्त है, और उच्च प्रदर्शन के बड़े पैमाने पर उत्पादन की नींव रखने के लिए उच्च तापमान मिश्र धातु प्रसंस्करण पर व्यवस्थित शोध की तत्काल आवश्यकता है connectors भविष्य में। इसलिए, कार्यशाला की वास्तविक उत्पादन जरूरतों को पूरा करने के लिए उच्च तापमान मिश्र धातु प्रसंस्करण प्रौद्योगिकी पर शोध करने की तत्काल आवश्यकता है।

3. भाग संरचना विश्लेषण

पतला शरीर के सुई शरीर के अंग शाफ़्ट उच्च तापमान पर उच्च यांत्रिक शक्ति और मजबूत रेंगना प्रतिरोध की आवश्यकता होती है। सुई शरीर की कुल लंबाई 32 मिमी है, और व्यास क्रमशः φ1.2 मिमी, φ1.5 मिमी, और φ1.58 मिमी हैं, जो पतले से संबंधित हैं शाफ़्ट भागों। प्रसंस्करण के दौरान विकृत करना आसान है, और उत्पादन आवश्यकताओं को पूरा करने के लिए विरूपण को नियंत्रित करने की आवश्यकता है।

4. उपकरण चयन

चूंकि निकल-सिलिकॉन मिश्र धातु के प्रसंस्करण के लिए उच्च कठोरता, तंग बनावट, अच्छा गर्मी हस्तांतरण प्रभाव और मजबूत उच्च तापमान गतिविधि की आवश्यकता होती है, विशेष रूप से 600 ℃ पर, यह ऑक्सीजन और नाइट्रोजन के साथ एक ठोस समाधान बनाएगा। निकल-सिलिकॉन मिश्र धातु को संसाधित करते समय, सतह की कठोरता में काफी वृद्धि होगी। एक मजबूत घर्षण प्रभाव है। लेपित उपकरणों के पहनने के प्रतिरोध और उच्च तापमान प्रतिरोध के कारण, ऐसे उच्च तापमान मिश्र धातु भागों को संसाधित करते समय कोटिंग टूल्स का यथासंभव उपयोग किया जाना चाहिए।

लेपित सीमेंटेड कार्बाइड उपकरण विभिन्न कठिन-से-मशीन सामग्रियों को काटने के लिए लगभग उपयुक्त हैं, लेकिन कोटिंग (एकल कोटिंग और समग्र कोटिंग) का प्रदर्शन बहुत अलग है। इसलिए, विभिन्न प्रसंस्करण वस्तुओं उपकरण सामग्री के अनुसार उपयुक्त कोटिंग्स का चयन किया जाना चाहिए। डायमंड-कोटेड सीमेंटेड कार्बाइड और डीएलसी (डायमंड लाइक कार्बन) कोटेड सीमेंटेड कार्बाइड कोटेड टूल्स की एप्लीकेशन रेंज का और विस्तार करते हैं, और वास्तविक प्रोसेसिंग जरूरतों में से नए मटेरियल ब्लेड्स को आँख बंद करके चुनते हैं, जिससे प्रोसेसिंग लागत भी बढ़ सकती है और ब्लेड डालते समय नई सामग्री का उपयोग कर सकते हैं। , यदि काटने की गति और फ़ीड दर गलत है, तो यह वर्कपीस की गुणवत्ता और उपकरण के सेवा जीवन को भी प्रभावित करेगा। इसलिए, मुश्किल-से-मशीन सामग्री के लिए काटने वाले आवेषण का चयन करते समय, प्रसंस्करण के अर्थशास्त्र का सही मूल्यांकन करना और संपूर्ण प्रसंस्करण प्रक्रिया पर व्यापक रूप से विचार करना आवश्यक है।

उपकरण चयन के विश्लेषण के आधार पर, यह आलेख प्रसंस्करण प्रयोगों के लिए क्योसेरा विशेष निकल मिश्र धातु प्रसंस्करण आवेषण और सैंडविक विशेष निकल मिश्र धातु आवेषण का चयन करता है। काटने के उपकरण का प्रदर्शन तालिका 1 में दिखाया गया है।

|

नाम |

विशिष्टता मॉडल |

टिप कोण |

टिप आर |

सामग्री |

कोटिंग |

|

क्योसेरा बेलनाकार चाकू |

वीबीजीटी110301आर-एफ पीआर930 |

35 ° |

0.1 |

PR930: अल्ट्राफाइन कण आधार सामग्री |

टीआईसीएन (पीवीडी) |

|

सैंडविक बेलनाकार चाकू |

वीसीजीटी 110301-यूएम 1125 |

35 ° |

0.1 |

GC1125: उच्च कठोरता आवश्यकताओं के लिए उपयोग की जाने वाली सामग्री |

टीआईसीएन (पीवीडी) |

5. तरल पदार्थ काटने का विश्लेषण

काटने वाला तरल पानी आधारित काटने वाला तरल पदार्थ हो सकता है, जिसमें तेज गर्मी हस्तांतरण और अच्छी तरलता होती है। क्लोरीन युक्त काटने वाले द्रव का उपयोग करना संभव नहीं है। इसे प्रसंस्करण के दौरान एल्यूमीनियम, जस्ता और इसके मिश्र धातुओं, तांबे और टिन के साथ नहीं मिलाया जा सकता है। यदि काटने वाले द्रव में क्लोरीन होता है, तो काटने की प्रक्रिया के दौरान उच्च तापमान पर हाइड्रोजन को विघटित और छोड़ देगा, जो निकल द्वारा अवशोषित होने के बाद एपिडर्मल embrittlement का कारण होगा, और निकल मिश्र धातुओं के उच्च तापमान तनाव जंग क्रैकिंग का कारण बन सकता है।

वर्कशॉप कटिंग फ्लुइड मुख्य रूप से फ्लोसर्व ब्रांड का उपयोग करता है, मॉडल ECOCOOL EM5 एक दूधिया सफेद पानी में घुलनशील कटिंग फ्लुइड है, और इसकी रासायनिक संरचना तालिका 2 में दिखाई गई है। यह तालिका 2 से देखा जा सकता है कि यह कटिंग फ्लुइड पानी आधारित है, मुख्य घटक खनिज तेल है, इसमें क्लोरीन नहीं होता है, और मशीनिंग निकल मिश्र धातुओं की आवश्यकताओं को पूरा करता है। यह काटने वाला द्रव निकल की आवश्यकताओं को पूरा कर सकता है मिश्र धातु मशीनिंग.

6.गिब्सकैम सॉफ्टवेयर प्रोग्रामिंग

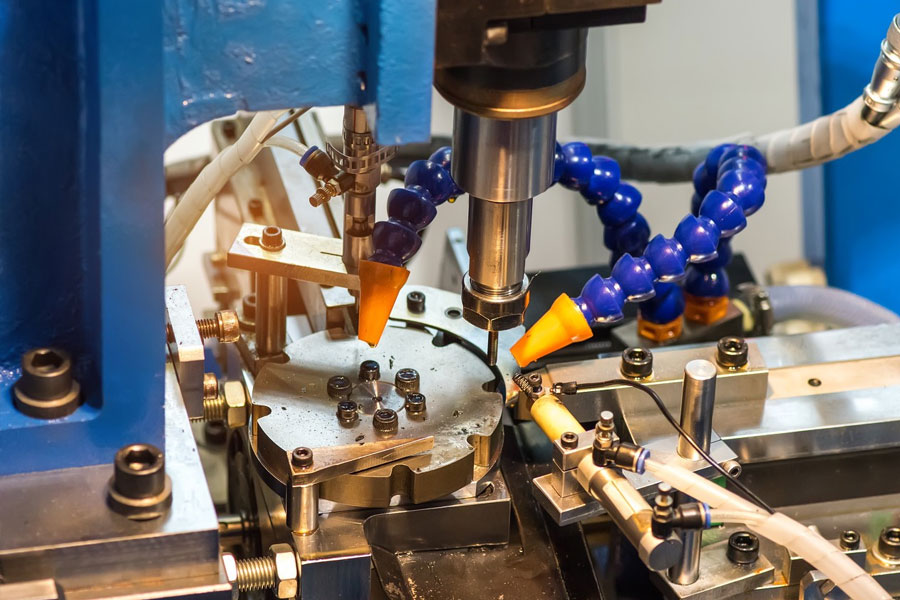

गिब्सकैम भागों सीएनसी मशीनिंग के लिए एक सीएएम सॉफ्टवेयर है, विशेष रूप से मोड़ और मिलिंग के क्षेत्र में सीएएम प्रसंस्करण समाधान। टर्निंग और मिलिंग के अलावा, यह 2-एक्सिस से 5-एक्सिस मिलिंग, टर्निंग, लिंक्ड मिलिंग मल्टी-टास्क मशीनिंग और वायर कटिंग को भी सपोर्ट करता है। इसकी सबसे बड़ी विशेषता इसका संक्षिप्त इंटरफ़ेस, सीखने और उपयोग करने में आसान है, और ऑपरेशन मोड हमारी शिल्प आदतों के अनुरूप है। जून 2008 में चीनी बाजार में प्रवेश किया। हमारी कंपनी ने जुलाई 2009 में सॉफ्टवेयर खरीदा। यह मुख्य रूप से कंपनी के डिजिटल टर्निंग, डिजिटल मिलिंग, टर्निंग-मिलिंग कम्पोजिट और फाइव-एक्सिस मशीनिंग केंद्रों में उपयोग किया जाता है। इस प्रकार के उपकरणों में टर्निंग, मिलिंग और ड्रिलिंग होती है। , एक्स, वाई, जेड, सी, ई और ए अक्षों के साथ बोरिंग, ब्रोचिंग (स्लॉट) और अन्य कार्य। विभिन्न जटिल भागों के प्रसंस्करण का एहसास करने के लिए सीएएम सॉफ्टवेयर का उपयोग किसी भी बहु-अक्ष लिंकेज के लिए किया जा सकता है। नए भागों के विविधीकरण और जटिलता के साथ, एनसी प्रोग्रामिंग के लिए प्रोग्रामिंग सॉफ्टवेयर का उपयोग करना अनिवार्य है। पतला शाफ्ट भाग का उपकरण पथ चित्र 4 में दिखाया गया है।

7. प्रसंस्करण सत्यापन विश्लेषण चालू करना

चूंकि स्लिटिंग स्वचालित मोड़ जगह में एक-कट मोड़ के अंतर्गत आता है, इसलिए काटने का बल बड़ा होता है, जिससे भागों को आसानी से विकृत किया जा सकता है और सतह की गुणवत्ता खराब होती है। प्रत्येक भाग का निरीक्षण करना, समय में भिन्नता को संशोधित करना और कार्यक्रम के मापदंडों और उपकरण मुआवजे को बदलना आवश्यक है। उसी समय, क्योंकि प्रसंस्करण उपकरण एक अनुदैर्ध्य काटने वाली स्वचालित कार है, उपकरण किसी न किसी और ठीक मशीनिंग को विभाजित नहीं करता है, और सभी आयामी सटीकता को एक पास में संसाधित किया जाता है, इसलिए उपकरण के प्रदर्शन पर उच्च आवश्यकताओं को रखा जाता है।

निकल-क्रोमियम-निकल-सिलिकॉन मिश्र धातु को काटते समय, काटने का तापमान अधिक होता है, उपकरण का स्थायित्व कम होता है, और काटने की गति का काटने के तापमान पर सबसे अधिक प्रभाव पड़ता है। आम तौर पर, पुख्ता कार्बाइड उपकरण 650 ℃ 750 ℃ पर रखा जाता है। कई मोड़ प्रयोगों के माध्यम से, निम्नलिखित काटने के पैरामीटर प्राप्त किए जाते हैं:

1) काटने की गति वीसी

काटने की गति का उपकरण के स्थायित्व पर सबसे अधिक प्रभाव पड़ता है। उपकरण के न्यूनतम पहनने की स्थिति के तहत काटने की गति निर्धारित करना सबसे अच्छा है। यह विभिन्न काटने सामग्री की कठोरता और काटने की गहराई के अनुसार सेट किया जा सकता है। निकल मिश्र धातुओं को संसाधित करने के लिए कम काटने की गति चुनने का प्रयास करें। आम तौर पर, रफ मिलिंग 20-50 मीटर / मिनट होती है, और ठीक मिलिंग 40-70 मीटर / मिनट होती है;

2) फ़ीड राशि f

उपकरण के स्थायित्व पर फ़ीड दर का बहुत कम प्रभाव पड़ता है। मशीन की सतह खुरदरापन सुनिश्चित करने के मामले में, एक बड़ी फ़ीड दर का चयन किया जा सकता है। आम तौर पर, 0.003~0.006mm/r का चयन किया जा सकता है, और फ़ीड दर बहुत बड़ी नहीं हो सकती है। बहुत अधिक उपकरण तेजी से खराब हो जाएगा, काटने की शक्ति में वृद्धि होगी, और भागों के विरूपण का कारण होगा। इसलिए, आम तौर पर यह 0.006 mm/r से अधिक नहीं होना चाहिए;

3) कट एपी . की गहराई

काटने की गहराई का उपकरण के स्थायित्व पर सबसे कम प्रभाव पड़ता है। आम तौर पर, पहले एक बड़ी कटिंग गहराई का उपयोग किया जा सकता है, जो टूल टिप को कठोर परत में काटने से रोक सकता है, और टूल एज की कामकाजी लंबाई भी बढ़ा सकता है, जो गर्मी अपव्यय के लिए फायदेमंद है। आयामी सहिष्णुता, कट की गहराई रिक्त माइनस भाग के आकार के बराबर है, और इसे मैन्युअल रूप से समायोजित नहीं किया जा सकता है।

प्रसंस्करण सत्यापन के लिए क्योसेरा के विशेष निकल मिश्र धातु प्रसंस्करण ब्लेड और सैंडविक विशेष निकल मिश्र धातु ब्लेड के उपयोग के माध्यम से, भाग सीएनसी मशीनिंग परिणाम आंकड़े 5 और 6 में दिखाए जाते हैं। भागों का सतह प्रभाव अच्छा है, और उपकरण में कोई स्पष्ट पहनना नहीं है; सैंडविक ब्लेड द्वारा संसाधित भागों की खुरदरापन बड़ी है, जो चित्र की आवश्यकताओं को पूरा नहीं कर सकती है। इसलिए, क्योसेरा ब्लेड का उपयोग बाहरी गोलाकार ब्लेड के लिए किया जाता है। यदि किसी ब्रांड को ठीक करने की आवश्यकता है, तो क्योसेरा ब्लेड्स को प्राथमिकता दी जाती है।

8. सारांश

इस समस्या को ध्यान में रखते हुए कि निकल-क्रोमियम-निकल-सिलिकॉन मिश्र धातु संपर्कों में प्रक्रिया करने की क्षमता नहीं है, यह लेख उपकरण और प्रक्रिया मापदंडों के पहलुओं से शुरू होता है, बहुत सारे प्रक्रिया परीक्षण करता है, निकल-क्रोमियम के लिए उपयुक्त उपकरण ढूंढता है- निकल-सिलिकॉन मिश्र धातु प्रसंस्करण, प्रसंस्करण मापदंडों का अनुकूलन करता है, और समस्या को हल करता है। निकल-क्रोमियम-निकल-सिलिकॉन मिश्र धातु प्रसंस्करण की समस्या को हल करने के लिए, कार्यशाला सामग्री को संसाधित करने में असमर्थ होने से संसाधित करने में सक्षम रही है। पहली बार, इसमें निकल-क्रोमियम-निकल-सिलिकॉन मिश्र धातु सामग्री को संसाधित करने की क्षमता है, जो प्रसंस्करण गुणवत्ता और भागों की सीएनसी मशीनिंग दक्षता में काफी सुधार करती है। मिश्र धातु संपर्कों के बैच उत्पादन ने नींव रखी।

इस लेख का लिंक: नी-सी मिश्र धातु पतला दस्ता टर्निंग प्रौद्योगिकी पर अनुसंधान

पुनर्मुद्रण विवरण: यदि कोई विशेष निर्देश नहीं हैं, तो इस साइट पर सभी लेख मूल हैं। कृपया पुनर्मुद्रण के स्रोत का संकेत दें:https://www.cncmachiningptj.com/,thanks!

पीटीजे सीएनसी की दुकान धातु और प्लास्टिक से उत्कृष्ट यांत्रिक गुणों, सटीकता और दोहराव के साथ भागों का उत्पादन करती है। 5 अक्ष सीएनसी मिलिंग उपलब्ध है।मशीनिंग उच्च तापमान मिश्र धातु रेंज सहित इंडीसेल मशीनिंग,एक प्रकार का पौधा,गीक एस्कोलॉजी मशीनिंग,कार्प 49 मशीनिंग,Hastelloy मशीनिंग,नाइट्रोनिक -60 मशीनिंग,हाइमू 80 मशीनिंग,टूल स्टील मशीनिंग,आदि।,। एयरोस्पेस अनुप्रयोगों के लिए आदर्श।सीएनसी मशीनिंग धातु और प्लास्टिक से उत्कृष्ट यांत्रिक गुणों, सटीकता और दोहराव वाले भागों का उत्पादन करता है। 3-अक्ष और 5-अक्ष सीएनसी मिलिंग उपलब्ध है। हम आपके लक्ष्य तक पहुंचने में आपकी सहायता के लिए सबसे अधिक लागत प्रभावी सेवाएं प्रदान करने के लिए आपके साथ रणनीति बनाएंगे, हमसे संपर्क करने के लिए आपका स्वागत है ( बिक्री@pintejin.com ) सीधे आपके नए प्रोजेक्ट के लिए।

पीटीजे सीएनसी की दुकान धातु और प्लास्टिक से उत्कृष्ट यांत्रिक गुणों, सटीकता और दोहराव के साथ भागों का उत्पादन करती है। 5 अक्ष सीएनसी मिलिंग उपलब्ध है।मशीनिंग उच्च तापमान मिश्र धातु रेंज सहित इंडीसेल मशीनिंग,एक प्रकार का पौधा,गीक एस्कोलॉजी मशीनिंग,कार्प 49 मशीनिंग,Hastelloy मशीनिंग,नाइट्रोनिक -60 मशीनिंग,हाइमू 80 मशीनिंग,टूल स्टील मशीनिंग,आदि।,। एयरोस्पेस अनुप्रयोगों के लिए आदर्श।सीएनसी मशीनिंग धातु और प्लास्टिक से उत्कृष्ट यांत्रिक गुणों, सटीकता और दोहराव वाले भागों का उत्पादन करता है। 3-अक्ष और 5-अक्ष सीएनसी मिलिंग उपलब्ध है। हम आपके लक्ष्य तक पहुंचने में आपकी सहायता के लिए सबसे अधिक लागत प्रभावी सेवाएं प्रदान करने के लिए आपके साथ रणनीति बनाएंगे, हमसे संपर्क करने के लिए आपका स्वागत है ( बिक्री@pintejin.com ) सीधे आपके नए प्रोजेक्ट के लिए।

- 5 एक्सिस मशीनिंग

- सीएनसी मिलिंग

- Cnc टर्निंग

- मशीनिंग उद्योग

- यंत्र रीति

- सतह का उपचार

- धातु की मशीनिंग

- प्लास्टिक की मशीनिंग

- पाउडर धातु विज्ञान मोल्ड

- मेटल सांचों में ढालना

- पार्ट्स गैलरी

- ऑटो मेटल पार्ट्स

- यंत्रकेभाग

- एलईडी हीटसिंक

- बिल्डिंग पार्ट्स

- मोबाइल के पुर्जे

- चिकित्सा भागों

- इलेक्ट्रॉनिक पुर्ज़े

- सिलवाया मशीनिंग

- साइकिल भागों

- एल्यूमीनियम मशीनिंग

- टाइटेनियम मशीनिंग

- स्टेनलेस स्टील मशीनिंग

- कॉपर मशीनिंग

- ब्रास मशीनिंग

- सुपर मिश्र धातु मशीनिंग

- पीक मशीनिंग

- UHMW मशीनिंग

- एकतरफा मशीनिंग

- PA6 मशीनिंग

- पीपीएस मशीनिंग

- टेफ्लॉन मशीनिंग

- इनकोनल मशीनिंग

- टूल स्टील मशीनिंग

- अधिक सामग्री