एल्यूमिनियम मिश्र धातु की भूतल उपचार प्रौद्योगिकी

एल्यूमिनियम मिश्र धातु की भूतल उपचार प्रौद्योगिकी

|

एल्युमीनियम के कई फायदे हैं जैसे कम घनत्व, उच्च विशिष्ट शक्ति, अच्छा संक्षारण प्रतिरोध, उच्च विद्युत और तापीय चालकता, वेल्डेबिलिटी, अच्छी प्लास्टिसिटी, आसान प्रसंस्करण और गठन, और उत्कृष्ट सतह सजावट गुण। एल्यूमीनियम मिश्र धातु कुछ मिश्र धातु तत्वों को जोड़कर शुद्ध एल्यूमीनियम से बना है। एल्यूमीनियम मिश्र धातु शुद्ध एल्यूमीनियम से बेहतर है। एल्यूमीनियम में बेहतर भौतिक और यांत्रिक गुण हैं। एल्यूमीनियम की अपेक्षाकृत सक्रिय प्रकृति के कारण, यह अनायास हवा में एक अनाकार ऑक्साइड फिल्म बना सकता है, जिससे वातावरण में बेहतर संक्षारण प्रतिरोध होता है, लेकिन फिल्म की मोटाई केवल 4nm है, और संरचना ढीली, पतली और पतली है। झरझरा, कम कठोरता, खराब पहनने के प्रतिरोध और कम यांत्रिक शक्ति, इसलिए सुरक्षा के उद्देश्य को प्राप्त करने के लिए एल्यूमीनियम की सतह को एक फिल्म के साथ मैन्युअल रूप से कवर करना आवश्यक है। यह आमतौर पर ऑक्सीकरण उपचार, इलेक्ट्रोप्लेटिंग और बाहरी कोटिंग द्वारा प्राप्त किया जा सकता है। |

1 ऑक्सीकरण उपचार

ऑक्सीकरण उपचार मुख्य रूप से एनोडिक ऑक्सीकरण, रासायनिक ऑक्सीकरण और सूक्ष्म चाप ऑक्सीकरण है। जू लिंग्युन एट अल। [1] तीन अलग-अलग प्रदर्शन करके A356 एल्यूमीनियम मिश्र धातु के यांत्रिक गुणों और संक्षारण प्रतिरोध का अध्ययन किया सतह के उपचारएस: रासायनिक ऑक्सीकरण, एनोडाइजेशन और माइक्रो-आर्क ऑक्सीकरण। एसईएम प्रौद्योगिकी के माध्यम से, पहनने के परीक्षण और संक्षारण प्रतिरोध परीक्षण, सतह आकारिकी, ऑक्साइड परत मोटाई, पहनने के प्रतिरोध और एल्यूमीनियम मिश्र धातु के संक्षारण प्रतिरोध तीन के बाद सतह के उपचारका विश्लेषण किया गया और विस्तार से तुलना की गई। परिणाम बताते हैं कि अलग-अलग के बाद सतह के उपचारएस, एल्यूमीनियम मिश्र धातु की सतह विभिन्न मोटाई की ऑक्साइड फिल्में बना सकती है, सतह की कठोरता और पहनने के प्रतिरोध में काफी सुधार होता है, और मिश्र धातु के संक्षारण प्रतिरोध को भी अलग-अलग डिग्री में सुधार किया जाता है। समग्र प्रदर्शन के संदर्भ में, माइक्रो-आर्क ऑक्सीकरण एनोडिक ऑक्सीकरण से बेहतर है, और एनोडिक ऑक्सीकरण रासायनिक ऑक्सीकरण से बेहतर है।

१ एनोडाइजिंग

एनोडाइजिंग को इलेक्ट्रोलाइटिक ऑक्सीकरण भी कहा जाता है, जो अनिवार्य रूप से एक इलेक्ट्रोकेमिकल ऑक्सीकरण उपचार है। यह इलेक्ट्रोलाइटिक सेल में एनोड के रूप में एल्यूमीनियम और एल्यूमीनियम मिश्र धातुओं का उपयोग करता है, और एक ऑक्साइड फिल्म (मुख्य रूप से अल 2 ओ 3 परत) बिजली चालू होने के बाद एल्यूमीनियम की सतह पर बनती है। एनोडिक ऑक्सीकरण द्वारा प्राप्त ऑक्साइड फिल्म में अच्छा संक्षारण प्रतिरोध, स्थिर प्रक्रिया और आसान प्रचार होता है। यह आधुनिक मेरे देश में एल्यूमीनियम और एल्यूमीनियम मिश्र धातु के लिए सबसे बुनियादी और सबसे आम सतह उपचार पद्धति है। एनोडिक ऑक्साइड फिल्म में कई विशेषताएं हैं: ऑक्साइड फिल्म की बाधा परत में उच्च कठोरता, अच्छा पहनने का प्रतिरोध, अच्छा संक्षारण प्रतिरोध, अच्छा इन्सुलेशन सामग्री, उच्च रासायनिक स्थिरता है, और कोटिंग के लिए आधार फिल्म के रूप में इस्तेमाल किया जा सकता है; ऑक्साइड फिल्म में कई पिनहोल होते हैं और इसका उपयोग एल्यूमीनियम सतह के सजावटी प्रदर्शन को बढ़ाने के लिए विभिन्न रंगाई और रंगाई में किया जाता है; ऑक्साइड फिल्म की तापीय चालकता बहुत कम है, और यह एक अच्छा थर्मल इन्सुलेशन और गर्मी प्रतिरोधी सुरक्षात्मक परत है। हालांकि, एल्यूमीनियम और एल्यूमीनियम मिश्र धातुओं का वर्तमान एनोडिक ऑक्सीकरण आमतौर पर क्रोमेट को ऑक्सीडेंट के रूप में उपयोग करता है, जो महान पर्यावरण प्रदूषण का कारण बनता है।

एल्यूमीनियम और एल्यूमीनियम मिश्र धातुओं के एनोडाइजिंग पर वर्तमान शोध में, एल्यूमीनियम और एल्यूमीनियम मिश्र धातुओं के गुणों को अनुकूलित करने के लिए कुछ धातु आयनों की विशेषताओं का उपयोग करने पर भी ध्यान दिया जाता है। उदाहरण के लिए, तियान लियानपेंग [2] ने एल्यूमीनियम मिश्र धातु की सतह पर टाइटेनियम को इंजेक्ट करने के लिए आयन इम्प्लांटेशन तकनीक का इस्तेमाल किया, और फिर एक एल्यूमीनियम-टाइटेनियम मिश्रित एनोडाइज्ड फिल्म परत प्राप्त करने के लिए एनोडाइजेशन किया, जिसने एनोडाइज्ड फिल्म की सतह को अधिक सपाट और एक समान बना दिया। , और एल्यूमीनियम मिश्र धातु के एनोडाइजेशन में सुधार हुआ। फिल्म का घनत्व; टाइटेनियम आयन आरोपण एसिड और क्षारीय NaCl समाधानों में एल्यूमीनियम मिश्र धातु एनोडिक ऑक्साइड फिल्म के संक्षारण प्रतिरोध में काफी सुधार कर सकता है, लेकिन यह एल्यूमीनियम मिश्र धातु एनोडिक ऑक्साइड फिल्म की अनाकार संरचना को प्रभावित नहीं करता है। निकल आयन आरोपण एल्यूमीनियम एनोडिक ऑक्साइड फिल्म की सतह संरचना और आकारिकी को अधिक घना और समान बनाता है। इंजेक्शन निकल एल्यूमीनियम मिश्र धातु एनोडिक ऑक्साइड फिल्म में धातु निकल और निकल ऑक्साइड के रूप में मौजूद है।

1.2 रासायनिक ऑक्सीकरण

रासायनिक ऑक्सीकरण एक कोटिंग विधि को संदर्भित करता है जिसमें एक साफ एल्यूमीनियम सतह एक घने ऑक्साइड फिल्म बनाने के लिए कुछ तापमान स्थितियों के तहत रासायनिक क्रिया के माध्यम से ऑक्सीकरण समाधान में ऑक्सीजन के साथ बातचीत करती है। समाधान की प्रकृति के अनुसार, एल्यूमीनियम और एल्यूमीनियम मिश्र धातुओं के लिए कई रासायनिक ऑक्सीकरण विधियां हैं

इसे क्षारीय और अम्लीय में विभाजित किया जा सकता है। फिल्म की प्रकृति के अनुसार, इसे ऑक्साइड फिल्म, फॉस्फेट फिल्म, क्रोमेट फिल्म और क्रोमिक एसिड-फॉस्फेट फिल्म में विभाजित किया जा सकता है। एल्यूमीनियम और एल्यूमीनियम मिश्र धातु भागों के रासायनिक ऑक्सीकरण द्वारा प्राप्त ऑक्साइड फिल्म की मोटाई लगभग 0.5 ~ 4μm है। इसमें एनोडिक ऑक्साइड फिल्म की तुलना में खराब पहनने का प्रतिरोध और कम संक्षारण प्रतिरोध है। यह अकेले उपयोग करने के लिए उपयुक्त नहीं है, लेकिन इसमें कुछ संक्षारण प्रतिरोध और अच्छे भौतिक गुण हैं। पेंटिंग के लिए अवशोषण क्षमता एक अच्छा प्राइमर है। एल्यूमीनियम और एल्यूमीनियम मिश्र धातु के रासायनिक ऑक्सीकरण के बाद पेंट सब्सट्रेट और कोटिंग के बीच संबंध बल में काफी सुधार कर सकता है, और एल्यूमीनियम के संक्षारण प्रतिरोध को बढ़ा सकता है [3]।

1.3 सूक्ष्म चाप ऑक्सीकरण विधि

माइक्रो-आर्क ऑक्सीकरण तकनीक को माइक्रो-प्लाज्मा ऑक्सीकरण तकनीक या एनोड स्पार्क डिपोजिशन तकनीक के रूप में भी जाना जाता है, जो धातु और इसकी मिश्र धातुओं की सतह पर माइक्रो-प्लाज्मा डिस्चार्ज के माध्यम से एक प्रकार की इन-सीटू वृद्धि है। ऑक्सीकरण

सिरेमिक झिल्ली की नई तकनीक। इस तकनीक द्वारा बनाई गई सतह फिल्म में सब्सट्रेट, उच्च कठोरता, पहनने के प्रतिरोध, संक्षारण प्रतिरोध, उच्च थर्मल शॉक प्रतिरोध, फिल्म के अच्छे विद्युत इन्सुलेशन और उच्च ब्रेकडाउन वोल्टेज के साथ मजबूत संबंध बल है। इतना ही नहीं, प्रौद्योगिकी अत्यधिक उच्च ऊर्जा घनत्व के साथ माइक्रो प्लाज्मा आर्क हीटिंग की उन्नत हीटिंग विधि को अपनाती है, मैट्रिक्स संरचना प्रभावित नहीं होती है, और प्रक्रिया जटिल नहीं होती है, और पर्यावरण प्रदूषण का कारण नहीं बनती है। यह एक आशाजनक नई सामग्री सतह उपचार तकनीक है। यह अंतरराष्ट्रीय सामग्री सतह इंजीनियरिंग प्रौद्योगिकी के क्षेत्र में एक शोध हॉटस्पॉट बन रहा है। झांग जुगुओ एट अल।

प्रयुक्त मशीनिंग एल्यूमीनियम परीक्षण सामग्री के रूप में मिश्र धातु LY12, सिरेमिक परत पर चाप वोल्टेज, वर्तमान घनत्व और ऑक्सीकरण समय के प्रभावों का अध्ययन करने के लिए MAO240/750 माइक्रो-आर्क ऑक्सीकरण उपकरण, TT260 मोटाई गेज और AMARY-1000B स्कैनिंग इलेक्ट्रॉन माइक्रोस्कोप का उपयोग किया। प्रदर्शन प्रभाव। Na 2 SiO 3 इलेक्ट्रोलाइट के साथ एल्यूमीनियम मिश्र धातु माइक्रो-आर्क ऑक्सीकरण प्रक्रिया प्रयोगों की एक श्रृंखला के माध्यम से, माइक्रो-आर्क ऑक्सीकरण प्रक्रिया के दौरान सिरेमिक ऑक्साइड फिल्म का विकास कानून और सिरेमिक ऑक्साइड की गुणवत्ता पर विभिन्न इलेक्ट्रोलाइट संरचना और एकाग्रता का प्रभाव। फिल्म का अध्ययन किया जाता है। एल्यूमीनियम मिश्र धातु की सतह का माइक्रो-आर्क ऑक्सीकरण एक बहुत ही जटिल प्रक्रिया है, जिसमें प्रारंभिक ऑक्साइड फिल्म का विद्युत रासायनिक गठन और सिरेमिक फिल्म का बाद में टूटना शामिल है, जिसमें थर्मोकैमिस्ट्री, इलेक्ट्रोकैमिस्ट्री, प्रकाश, बिजली और गर्मी के भौतिक प्रभाव शामिल हैं। .

एक प्रक्रिया सब्सट्रेट की सामग्री, बिजली आपूर्ति पैरामीटर, और इलेक्ट्रोलाइट पैरामीटर से प्रभावित होती है, और ऑनलाइन निगरानी करना मुश्किल होता है, जो सैद्धांतिक शोध में कठिनाइयों को लाता है। इसलिए, अब तक, कोई सैद्धांतिक मॉडल नहीं है जो विभिन्न प्रयोगात्मक घटनाओं को संतोषजनक ढंग से समझा सके, और इसके तंत्र पर शोध को अभी भी और अन्वेषण और सुधार की आवश्यकता है।

2 विद्युत और रासायनिक चढ़ाना

इलेक्ट्रोप्लेटिंग रासायनिक या विद्युत रासायनिक तरीकों से एल्यूमीनियम और एल्यूमीनियम मिश्र धातु की सतह पर अन्य धातु कोटिंग की एक परत जमा करना है, जो एल्यूमीनियम मिश्र धातु की सतह के भौतिक या रासायनिक गुणों को बदल सकता है। सतह

चालकता; तांबा, निकल या टिन चढ़ाना एल्यूमीनियम मिश्र धातु की वेल्डेबिलिटी में सुधार कर सकता है; और गर्म-डुबकी टिन या एल्यूमीनियम-टिन मिश्र धातु एल्यूमीनियम मिश्र धातु की चिकनाई में सुधार कर सकती है; आम तौर पर सतह की कठोरता में सुधार और क्रोमियम चढ़ाना या निकल चढ़ाना के साथ एल्यूमीनियम मिश्र धातु के पहनने के प्रतिरोध; क्रोम या निकल चढ़ाना भी इसकी सजावट में सुधार कर सकता है। एक कोटिंग बनाने के लिए इलेक्ट्रोलाइट में एल्यूमीनियम को इलेक्ट्रोलाइज्ड किया जा सकता है, लेकिन कोटिंग को छीलना आसान है। इस समस्या को हल करने के लिए, एल्यूमीनियम को जस्ता यौगिक युक्त जलीय घोल में जमा और लेपित किया जा सकता है। जस्ता विसर्जन परत एल्यूमीनियम और उसके मिश्र धातु मैट्रिक्स और उसके बाद के कोटिंग्स को पाटने के लिए है। महत्वपूर्ण पुल, फेंग शाओबिन एट अल। [7] एल्यूमीनियम सब्सट्रेट पर जस्ता विसर्जन परत के आवेदन और तंत्र का अध्ययन किया, और जस्ता विसर्जन प्रक्रिया की नवीनतम तकनीक और अनुप्रयोग की शुरुआत की। जस्ता में विसर्जन के बाद इलेक्ट्रोप्लेटिंग भी एल्यूमीनियम की सतह पर एक पतली झरझरा फिल्म बना सकती है और फिर इलेक्ट्रोप्लेटिंग कर सकती है।

इलेक्ट्रोलेस चढ़ाना एक फिल्म बनाने वाली तकनीक को संदर्भित करता है जिसमें धातु की सतह पर एक धातु की सतह पर एक धातु के नमक और एक कम करने वाले एजेंट के साथ सह-अस्तित्व में एक ऑटोकैटलिटिक रासायनिक प्रतिक्रिया द्वारा जमा किया जाता है। उनमें से, सबसे व्यापक रूप से इस्तेमाल किया जाने वाला इलेक्ट्रोलेस नी-पी मिश्र धातु चढ़ाना है। इलेक्ट्रोप्लेटिंग प्रक्रिया की तुलना में, इलेक्ट्रोलेस चढ़ाना एक है

एक बहुत कम प्रदूषण प्रक्रिया, प्राप्त नी-पी मिश्र धातु क्रोमियम चढ़ाना के लिए एक अच्छा विकल्प है। हालांकि, इलेक्ट्रोलेस चढ़ाना के लिए कई प्रक्रिया उपकरण हैं, सामग्री की खपत बड़ी है, संचालन का समय लंबा है, काम करने की प्रक्रियाएं बोझिल हैं, और चढ़ाना भागों की गुणवत्ता की गारंटी देना मुश्किल है। उदाहरण के लिए, फेंग लिमिंग एट अल। [8] इलेक्ट्रोलेस निकल-फास्फोरस मिश्र धातु चढ़ाना के लिए एक प्रक्रिया विनिर्देश का अध्ययन किया जिसमें 6063 एल्यूमीनियम मिश्र धातु की संरचना के आधार पर केवल पूर्व-उपचार चरण जैसे गिरावट, जस्ता विसर्जन, और पानी की धुलाई शामिल है। प्रयोगात्मक परिणाम बताते हैं कि प्रक्रिया सरल है, इलेक्ट्रोलेस निकल परत में उच्च चमक, मजबूत बंधन बल, स्थिर रंग, घने कोटिंग, फॉस्फोरस सामग्री 10% और 12% के बीच होती है, और चढ़ाना राज्य की कठोरता 500HV से अधिक तक पहुंच सकती है, जो एनोड की तुलना में बहुत अधिक है। ऑक्साइड परत [8]। इलेक्ट्रोलेस नी-पी मिश्र धातु चढ़ाना के अलावा, अन्य मिश्र भी हैं, जैसे कि यांग एरबिंग [9] द्वारा अध्ययन किए गए नी-को-पी मिश्र धातु। फिल्म में उच्च जबरदस्ती, छोटे अवशेष और उत्कृष्ट विद्युत चुम्बकीय रूपांतरण है। इलेक्ट्रोलेस प्लेटिंग के साथ उच्च घनत्व डिस्क और अन्य क्षेत्रों में सुविधाओं का उपयोग किया जा सकता है

Ni-Co-P विधि किसी भी जटिल आकार के सब्सट्रेट पर एक समान मोटाई और चुंबकीय मिश्र धातु फिल्म प्राप्त कर सकती है, और इसमें अर्थव्यवस्था, कम ऊर्जा खपत और सुविधाजनक संचालन के फायदे हैं।

3 सतह कोटिंग

3.1 लेजर क्लैडिंग

हाल के वर्षों में, एल्यूमीनियम मिश्र धातु सतहों पर लेजर क्लैडिंग उपचार के लिए उच्च-ऊर्जा बीम लेजर का उपयोग प्रभावी रूप से एल्यूमीनियम और एल्यूमीनियम मिश्र धातु सतहों की कठोरता और पहनने के प्रतिरोध में सुधार कर सकता है। उदाहरण के लिए, ZA5 मिश्र धातु की सतह पर Ni-WC प्लाज्मा कोटिंग पर चढ़ने के लिए 2kW CO 111 लेजर का उपयोग किया जाता है। प्राप्त लेजर फ्यूजन परत में उच्च कठोरता होती है, और इसकी स्नेहन, पहनने और घर्षण प्रतिरोध लेजर उपचार के बिना छिड़काव कोटिंग का 1.75 गुना और अल-सी मिश्र धातु मैट्रिक्स का 2.83 गुना है। झाओ योंग [11] ने एल्यूमीनियम और एल्यूमीनियम मिश्र धातु सबस्ट्रेट्स में सीओ 2 लेजर का इस्तेमाल किया

यह वाई और वाई-अल पाउडर कोटिंग के साथ लेपित है, पाउडर प्रीसेट पाउडर कोटिंग विधि द्वारा सब्सट्रेट की सतह पर लेपित है, लेजर स्नान आर्गन द्वारा संरक्षित है, और सीएएफ 2, एलआईएफ और एमजीएफ 2 की एक निश्चित मात्रा है स्लैग बनाने वाले एजेंट के रूप में जोड़ा गया कुछ लेजर क्लैडिंग प्रक्रिया मापदंडों के तहत, एक धातुकर्म इंटरफेस के साथ एक समान और निरंतर घने कोटिंग प्राप्त की जा सकती है। लू वेक्सिन [12] ने अल-सी पाउडर कोटिंग, अल-सी+सीआईसी पाउडर कोटिंग और अल-सी+अल 2 ओ 2 पाउडर कोटिंग को लेजर क्लैडिंग विधि द्वारा एल्यूमीनियम मिश्र धातु सब्सट्रेट पर तैयार करने के लिए सीओ 3 लेजर का उपयोग किया। अल कांस्य पाउडर कोटिंग। झांग सांग एट अल। [13] एए2 6 0 6 एल्युमिनियम में 1 केडब्ल्यू निरंतर एनडी: वाईएजी लेजर का इस्तेमाल किया

मिश्र धातु की सतह SiC सिरेमिक पाउडर के साथ लेजर क्लैडिंग है, और सतह धातु मैट्रिक्स मिश्रित (MMC) संशोधित परत को लेजर पिघलने के उपचार के माध्यम से एल्यूमीनियम मिश्र धातु की सतह पर तैयार किया जा सकता है।

3.2 समग्र कोटिंग

उत्कृष्ट विरोधी घर्षण और पहनने के प्रतिरोधी गुणों के साथ स्वयं-चिकनाई एल्यूमीनियम मिश्र धातु मिश्रित कोटिंग में इंजीनियरिंग में उत्कृष्ट अनुप्रयोग संभावनाएं हैं, खासकर अत्याधुनिक प्रौद्योगिकी के क्षेत्र में। इसलिए, एक छिद्र मैट्रिक्स संरचना के साथ झरझरा एल्यूमिना झिल्ली को भी लोगों से अधिक से अधिक ध्यान मिला है। ध्यान दें, एल्यूमीनियम मिश्र धातु मिश्रित कोटिंग तकनीक वर्तमान अनुसंधान हॉटस्पॉट में से एक बन गई है। Qu Zhijian [14] ने एल्यूमीनियम और 6063 एल्यूमीनियम मिश्र धातु मिश्रित स्व-चिकनाई कोटिंग तकनीक का अध्ययन किया। मुख्य प्रक्रिया एल्यूमीनियम और 6063 एल्यूमीनियम मिश्र धातु पर कठोर एनोडाइजेशन करना है, और फिर ऑक्साइड फिल्म छिद्रों में पीटीएफई कणों को पेश करने के लिए गर्म डुबकी विधि का उपयोग करना है। और सतह, वैक्यूम परिशुद्धता गर्मी उपचार के बाद, एक समग्र कोटिंग बनाई जाती है। ली जेनफैंग [15] ने ऑटोमोबाइल पर लागू एल्यूमीनियम मिश्र धातु पहियों की सतह पर राल पेंट कोटिंग और इलेक्ट्रोप्लेटिंग प्रक्रिया को मिलाकर एक नई प्रक्रिया पर शोध किया। CASS परीक्षण का समय 66 घंटे है, ब्लिस्टरिंग दर ≤3% है, तांबे की रिसाव दर ≤3% है, गतिशील संतुलन 10 ~ 20g से कम हो गया है, और राल पेंट और धातु कोटिंग में एक सुंदर उपस्थिति है।

4 अन्य तरीके

4.1 आयन आरोपण विधि

आयन आरोपण विधि एक निर्वात अवस्था में लक्ष्य पर बमबारी करने के लिए उच्च-ऊर्जा आयन बीम का उपयोग करती है। लगभग किसी भी आयन आरोपण को प्राप्त किया जा सकता है। प्रत्यारोपित आयनों को बेअसर कर दिया जाता है और असंतुलित सतह परत बनाने के लिए ठोस समाधान की प्रतिस्थापन स्थिति या अंतराल स्थिति में छोड़ दिया जाता है। एल्यूमीनियम मिश्र धातु

सतह की कठोरता, पहनने के प्रतिरोध और संक्षारण प्रतिरोध में सुधार होता है। मैग्नेट्रोन स्पटरिंग शुद्ध टाइटेनियम के बाद पीबी11 नाइट्रोजन/कार्बन इम्प्लांटेशन संशोधित सतह की सूक्ष्म कठोरता में काफी सुधार कर सकता है। नाइट्रोजन इंजेक्शन के साथ संयुक्त मैग्नेट्रोन स्पटरिंग सब्सट्रेट की कठोरता को 180HV से 281.4HV तक बढ़ा सकता है। कार्बन इंजेक्शन के साथ मिलकर मैग्नेट्रोन स्पटरिंग 342HV [16] तक बढ़ सकता है। मैग्नेट्रोन स्पटरिंग शुद्ध टाइटेनियम के बाद पीबी11 नाइट्रोजन/कार्बन इम्प्लांटेशन संशोधित सतह की सूक्ष्म कठोरता में काफी सुधार कर सकता है। लियाओ जियाक्सुआन एट अल। [17] एलवाई12 एल्यूमीनियम मिश्र धातु के प्लाज्मा-आधारित आयन आरोपण के आधार पर टाइटेनियम, नाइट्रोजन और कार्बन का समग्र आरोपण किया, और महत्वपूर्ण संशोधन प्रभाव हासिल किया। चोंगकिंग विश्वविद्यालय [18] के झांग शेंगताओ और हुआंग ज़ोंगकिंग ने एल्यूमीनियम मिश्र धातु पर टाइटेनियम आयन आरोपण किया। परिणामों से पता चला है कि एल्यूमीनियम मिश्र धातु की सतह पर टाइटेनियम आयन आरोपण क्लोराइड आयन जंग के प्रतिरोध में सुधार करने का एक प्रभावी तरीका है, और क्लोराइड आयन जंग का विरोध करने के लिए एल्यूमीनियम मिश्र धातु की क्षमता में सुधार कर सकता है। NaCl और अन्य समाधानों में एल्यूमीनियम मिश्र धातु की निष्क्रियता संभावित सीमा को चौड़ा करें, और क्लोराइड आयनों द्वारा जंग लगने वाले जंग छिद्रों के घनत्व और आकार को कम करें।

4.2 दुर्लभ पृथ्वी रूपांतरण कोटिंग

दुर्लभ पृथ्वी की सतह रूपांतरण कोटिंग एल्यूमीनियम मिश्र धातुओं के संक्षारण प्रतिरोध में सुधार कर सकती है, और प्रक्रिया मुख्य रूप से रासायनिक विसर्जन है। दुर्लभ पृथ्वी एल्यूमीनियम मिश्र धातु एनोडिक ऑक्सीकरण के लिए फायदेमंद है। यह एल्यूमीनियम मिश्र धातु की ध्रुवीकरण को स्वीकार करने की क्षमता को बढ़ाता है और साथ ही ऑक्साइड फिल्म के संक्षारण प्रतिरोध में सुधार करता है। इसलिए, दुर्लभ पृथ्वी का उपयोग किया जाता है

एल्यूमीनियम मिश्र धातु सतह के उपचार में विकास की अच्छी संभावनाएं हैं [19]। शी टाई एट अल। [20] इलेक्ट्रोलाइटिक जमाव द्वारा जंग-प्रूफ एल्यूमीनियम LF21 की सतह पर एक सेरियम नमक रूपांतरण फिल्म बनाने की प्रक्रिया का अध्ययन किया। फिल्म निर्माण प्रक्रिया पर संबंधित कारकों के प्रभाव का अध्ययन करने के लिए ओर्थोगोनल प्रयोग का उपयोग किया गया था और सर्वोत्तम तकनीकी पैरामीटर प्राप्त किए गए थे। परिणाम बताते हैं कि दुर्लभ पृथ्वी रूपांतरण फिल्म के इलेक्ट्रोलाइटिक जमाव के उपचार के बाद जंग प्रूफ एल्यूमीनियम की एनोडिक जंग प्रक्रिया अवरुद्ध है, इसके संक्षारण प्रतिरोध में काफी सुधार हुआ है, और हाइड्रोफिलिसिटी में भी काफी सुधार हुआ है। झू लिपिंग एट अल। [21] इसके संक्षारण प्रतिरोध पर एल्यूमीनियम मिश्र धातु दुर्लभ पृथ्वी सेरियम नमक रूपांतरण कोटिंग की संरचना, संरचना और कॉम्पैक्टनेस का व्यवस्थित अध्ययन करने के लिए स्कैनिंग इलेक्ट्रॉन माइक्रोस्कोपी (एसईएम), ऊर्जा स्पेक्ट्रोस्कोपी (ईएमएस) और नमक स्प्रे परीक्षण विधियों का इस्तेमाल किया। प्रभाव। शोध के नतीजे बताते हैं कि फिल्म में मौजूद रेयर अर्थ सेरियम तत्व एल्युमिनियम मिश्र धातु के जंग-रोधी व्यवहार को प्रभावी ढंग से रोकता है और इसके जंग प्रतिरोध में काफी सुधार करता है।

संक्षारण प्रतिरोध एक निर्णायक भूमिका निभाता है। आजकल, एल्यूमीनियम और एल्यूमीनियम मिश्र धातुओं के विभिन्न सतह उपचार विधियां हैं, और उनकी कार्यक्षमता मजबूत और मजबूत हो रही है, जो जीवन, चिकित्सा उपचार, इंजीनियरिंग, एयरोस्पेस, इंस्ट्रूमेंटेशन, इलेक्ट्रॉनिक उपकरण, भोजन में एल्यूमीनियम और एल्यूमीनियम मिश्र धातुओं की जरूरतों को पूरा कर सकती है। प्रकाश उद्योग, आदि की आवश्यकता होती है। भविष्य में, एल्यूमीनियम और एल्यूमीनियम मिश्र धातुओं की सतह का उपचार प्रक्रिया प्रवाह में सरल, गुणवत्ता में स्थिर, बड़े पैमाने पर, ऊर्जा-बचत और पर्यावरण के अनुकूल होगा।

दिशा विकास। यह उच्च रूपांतरण दर के साथ एस्टर-एमाइड विनिमय प्रतिक्रिया का एक ब्लॉक कॉपोलीमर है। कोर्शक एट अल। [11] ने बताया कि जब 1% पीबीओ 2 या 2% पीबीओ 2 को उत्प्रेरक के रूप में उपयोग किया जाता है और 260-3 घंटे के लिए 8 डिग्री पर गर्म किया जाता है, तो पॉलिएस्टर और पॉलियामाइड के बीच प्रतिक्रिया भी होगी। एस्टर-एमाइड विनिमय प्रतिक्रिया का मिश्रण प्रणाली की संगतता पर एक निश्चित प्रभाव पड़ता है। Xie Xiaolin, Li Ruixia, आदि [12] समाधान का उपयोग कर

विधि, सरल यांत्रिक सम्मिश्रण (पिघलने की विधि 1) और पीईटी और पीए66 को मिश्रित करने के लिए एस्टर-एमाइड विनिमय प्रतिक्रिया सम्मिश्रण विधि (पिघलने की विधि) की उपस्थिति, व्यवस्थित रूप से डीएससी विश्लेषण, और पीईटी/पीए66 सम्मिश्रण प्रणाली की अनुकूलता पर कुछ हद तक सेक्स पर चर्चा हुई। परिणाम बताते हैं कि पीईटी / पीए 66 मिश्रण प्रणाली एक थर्मोडायनामिक रूप से असंगत प्रणाली है, और पिघल मिश्रण की संगतता समाधान मिश्रण की तुलना में बेहतर है, और पीईटी / पीए 66 मिश्रण द्वारा उत्पादित ब्लॉक कॉपोलीमर दो चरण संगतता के साथ संगत है। सुधार किया गया है; PA66 सामग्री की वृद्धि के साथ, मिश्रण का गलनांक कम हो गया है। PET/PA66 ब्लॉक कॉपोलीमर प्रतिक्रिया द्वारा निर्मित PET चरण क्रिस्टलीकरण पर PA66 के न्यूक्लियेशन प्रभाव को बढ़ाता है, जिसके परिणामस्वरूप पिघलने में फ्रांसीसी मिश्रण की क्रिस्टलीयता पिघल विधि 1 मिश्रण की तुलना में अधिक होती है। झू होंग एट अल। [13] नायलॉन-6/पीईटी मिश्रणों के इन-सीटू संगतता को प्राप्त करने के लिए नायलॉन-6 और पीईटी के बीच एस्टर-एमाइड विनिमय प्रतिक्रिया के लिए उत्प्रेरक के रूप में पी-टोल्यूनेसल्फ़ोनिक एसिड (टीएसओएच) और टाइटेनेट युग्मन एजेंटों का इस्तेमाल किया। स्कैनिंग इलेक्ट्रॉन माइक्रोस्कोप अवलोकन परिणामों के उद्देश्य से पता चलता है कि नायलॉन -6 / पीईटी मिश्रण खराब संगतता के साथ एक क्रिस्टलीय चरण पृथक्करण प्रणाली है। इन-सीटू ब्लॉक गठन को बढ़ावा देने के लिए उत्प्रेरक के रूप में p-toluenesulfonic एसिड और टाइटेनेट युग्मन एजेंट जोड़ना, कोपोलिमर दो चरणों के बीच इंटरफ़ेस बंधन को बढ़ाता है, बिखरे हुए चरण को परिष्कृत और समान रूप से वितरित करता है, और मिश्रण के दरार प्रसार कार्य को बढ़ाने में मदद करता है। . दोनों मिश्रण की अनुकूलता में सुधार करने और दो चरणों के इंटरफेसियल आसंजन को बढ़ाने में मदद करते हैं।

2 आउटलुक

हाल के वर्षों में, घरेलू शोधकर्ताओं ने पॉलियामाइड/पॉलिएस्टर मिश्रणों पर बहुत सारे शोध कार्य किए हैं और इस क्षेत्र में भविष्य के अनुसंधान के लिए एक अच्छी नींव रखते हुए कई उपयोगी निष्कर्ष प्राप्त किए हैं। वर्तमान में, जिस पर ध्यान दिया जाना चाहिए वह है पॉलियामाइड / पॉलिएस्टर मिश्रण सामग्री के आगे विकास को बढ़ावा देना और पिछले निष्कर्षों को वास्तविक उत्पादन अभ्यास पर लागू करना। दोनों को संशोधित करके, दो घटकों के लाभों को बनाए रखने वाली एक नई सामग्री प्राप्त की जाती है। इसमें उत्कृष्ट यांत्रिक गुण हैं, पानी का प्रतिरोध पॉलियामाइड से बेहतर है, और प्रभाव क्रूरता पॉलिएस्टर से बेहतर है। यह इलेक्ट्रॉनिक्स, इलेक्ट्रिकल और ऑटोमोटिव उद्योगों में व्यापक रूप से उपयोग किया जाता है। आवेदन।

इस लेख का लिंक: एल्यूमिनियम मिश्र धातु की भूतल उपचार प्रौद्योगिकी

पुनर्मुद्रण विवरण: यदि कोई विशेष निर्देश नहीं हैं, तो इस साइट पर सभी लेख मूल हैं। कृपया पुनर्मुद्रण के स्रोत का संकेत दें:https://www.cncmachiningptj.com/,thanks!

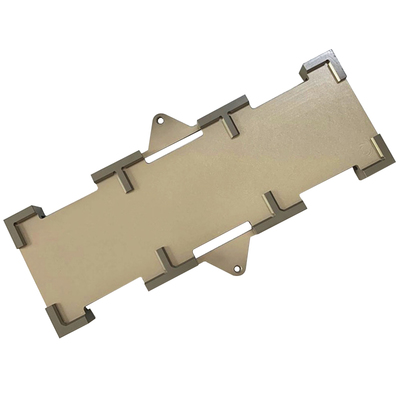

PTJ® कस्टम प्रेसिजन की पूरी श्रृंखला प्रदान करता है सीएनसी मशीनिंग चीन services.ISO 9001:2015 और AS-9100 प्रमाणित। 3, 4 और 5-अक्ष तेजी से परिशुद्धता सीएनसी मशीनिंग मिलिंग सहित सेवाएं, ग्राहक विनिर्देशों की ओर मुड़ना, धातु और प्लास्टिक के मशीनी भागों में +/- 0.005 मिमी सहिष्णुता के साथ सक्षम। माध्यमिक सेवाओं में सीएनसी और पारंपरिक पीस, ड्रिलिंग,मेटल सांचों में ढालना,धातू की चादर और मुद्रांकनप्रोटोटाइप प्रदान करना, पूर्ण उत्पादन रन, तकनीकी सहायता और पूर्ण निरीक्षण। सेवा करता है मोटर वाहन, एयरोस्पेस, मोल्ड और स्थिरता, प्रकाश का नेतृत्व किया,मेडिकल,साइकिल, और उपभोक्ता इलेक्ट्रानिक्स उद्योग। समय पर डिलीवरी। हमें अपने प्रोजेक्ट के बजट और अपेक्षित डिलीवरी समय के बारे में कुछ बताएं। हम आपके लक्ष्य तक पहुँचने में आपकी मदद करने के लिए सबसे अधिक लागत प्रभावी सेवाएं प्रदान करने के लिए आपके साथ रणनीति बनाएंगे, हमसे संपर्क करने के लिए आपका स्वागत है ( बिक्री@pintejin.com ) सीधे आपके नए प्रोजेक्ट के लिए।

PTJ® कस्टम प्रेसिजन की पूरी श्रृंखला प्रदान करता है सीएनसी मशीनिंग चीन services.ISO 9001:2015 और AS-9100 प्रमाणित। 3, 4 और 5-अक्ष तेजी से परिशुद्धता सीएनसी मशीनिंग मिलिंग सहित सेवाएं, ग्राहक विनिर्देशों की ओर मुड़ना, धातु और प्लास्टिक के मशीनी भागों में +/- 0.005 मिमी सहिष्णुता के साथ सक्षम। माध्यमिक सेवाओं में सीएनसी और पारंपरिक पीस, ड्रिलिंग,मेटल सांचों में ढालना,धातू की चादर और मुद्रांकनप्रोटोटाइप प्रदान करना, पूर्ण उत्पादन रन, तकनीकी सहायता और पूर्ण निरीक्षण। सेवा करता है मोटर वाहन, एयरोस्पेस, मोल्ड और स्थिरता, प्रकाश का नेतृत्व किया,मेडिकल,साइकिल, और उपभोक्ता इलेक्ट्रानिक्स उद्योग। समय पर डिलीवरी। हमें अपने प्रोजेक्ट के बजट और अपेक्षित डिलीवरी समय के बारे में कुछ बताएं। हम आपके लक्ष्य तक पहुँचने में आपकी मदद करने के लिए सबसे अधिक लागत प्रभावी सेवाएं प्रदान करने के लिए आपके साथ रणनीति बनाएंगे, हमसे संपर्क करने के लिए आपका स्वागत है ( बिक्री@pintejin.com ) सीधे आपके नए प्रोजेक्ट के लिए।

- 5 एक्सिस मशीनिंग

- सीएनसी मिलिंग

- Cnc टर्निंग

- मशीनिंग उद्योग

- यंत्र रीति

- सतह का उपचार

- धातु की मशीनिंग

- प्लास्टिक की मशीनिंग

- पाउडर धातु विज्ञान मोल्ड

- मेटल सांचों में ढालना

- पार्ट्स गैलरी

- ऑटो मेटल पार्ट्स

- यंत्रकेभाग

- एलईडी हीटसिंक

- बिल्डिंग पार्ट्स

- मोबाइल के पुर्जे

- चिकित्सा भागों

- इलेक्ट्रॉनिक पुर्ज़े

- सिलवाया मशीनिंग

- साइकिल भागों

- एल्यूमीनियम मशीनिंग

- टाइटेनियम मशीनिंग

- स्टेनलेस स्टील मशीनिंग

- कॉपर मशीनिंग

- ब्रास मशीनिंग

- सुपर मिश्र धातु मशीनिंग

- पीक मशीनिंग

- UHMW मशीनिंग

- एकतरफा मशीनिंग

- PA6 मशीनिंग

- पीपीएस मशीनिंग

- टेफ्लॉन मशीनिंग

- इनकोनल मशीनिंग

- टूल स्टील मशीनिंग

- अधिक सामग्री